Процесс вакуумного литья

Введение в вакуумное литье

Вакуумное литье (VC) — это технология быстрого прототипирования и мелкосерийного производства, при которой в вакуумной среде жидкая полиуретановая (PU) смола впрыскивается в силиконовую форму, воспроизводя структуру готового изделия, идентичного прототипу (например, детали, напечатанной на 3D-принтере или обработанной на станке с ЧПУ).

Этот процесс сочетает в себе точность прототипирования с гибкостью производства и широко используется в проверке промышленного дизайна, функциональном тестировании и поставке небольших партий продукции. Он особенно подходит для быстрого развертывания компонентов наборов инструментов, прецизионных аппаратных аксессуаров и электронных корпусов.

Процесс вакуумного литья

Суть вакуумного литья заключается в достижении точного заполнения и формовки жидкой смолы без пузырьков в условиях вакуумного отрицательного давления. В процессе необходимо учитывать требования к точности контроля, оптимизации эффективности и поставке небольших партий в рамках внешнеторговых заказов.

Suijin Machinery предоставляет стандартные технологические процессы для крупномасштабного промышленного производства, а также предлагает оптимизированные решения для мелкосерийной индивидуализации.

Шаг 1: Изготовление прецизионной мастер-модели

Основная цель:

Обеспечить высокоточный прототип (мастер-модель) с высоким качеством поверхности, непосредственно определяющий точность копии.

Метод изготовления прототипа:

Предпочтительно использовать 3D-печать SLA/DLP (точность ±0,05 мм) или ЧПУ-обработку (подходит для прототипов из металла/твердых материалов).

Предварительная обработка прототипа:

- 1. Шлифование и полировка: используйте наждачную бумагу зернистостью 400~1200 для постепенного шлифования поверхности до достижения шероховатости Ra≤0,8 мкм;

- 2. Устранение дефектов: Заполните щели и пузырьки воздуха шпатлевкой, чтобы обеспечить безупречную поверхность;

- 3. Нанесение антиадгезивного средства: равномерно распылите специальное антиадгезивное средство (для предотвращения последующего прилипания силикона).

Точки контроля качества:

Допуск по размерам прототипа ≤±0,1 мм, поверхность без царапин, пузырьков воздуха, вмятин и с четкими деталями, такими как маркировка/резьба.

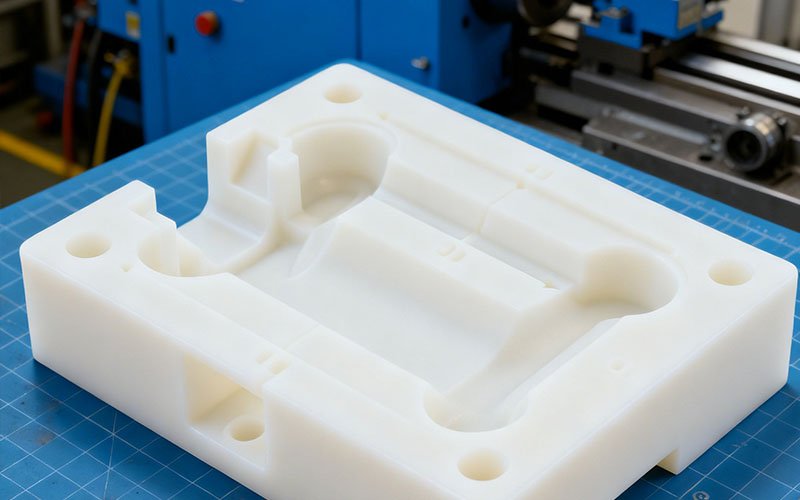

Шаг 2: Проектирование формы и изготовление силиконовой формы

Основная цель:

Для создания высокоэластичной силиконовой формы с высокой детализацией, подходящей для сложных структур и многократного использования.

Конструкция рамы формы:

Спроектируйте раму формы в соответствии с размерами прототипа, оставив место для литника (диаметр 3–8 мм) и вентиляционных отверстий (диаметр 1–2 мм). Для сложных конструкций используется разъемная форма (2–4 сегмента).

Выбор и смешивание силикона:

- 1. Тип силикона: двухкомпонентный силикон с добавлением отвердителя (твердость по Шору A 10~40, высокая прочность, низкая усадка);

- 2. Соотношение смешивания: смешивайте в соотношении 1:1 или 10:1, тщательно перемешивая (избегая образования пузырьков воздуха);

- 3. Добавки: Могут быть добавлены теплопроводящие агенты (для ускорения отверждения) или агенты, повышающие сопротивление разрыву (для продления срока службы формы).

Литье и отверждение силикона:

- 1. Медленно выливайте силикон, чтобы не повредить прототип и не создать пузырьки воздуха;

- 2. Условия отверждения: отверждение при комнатной температуре (25 °C) в течение 4–8 часов или отверждение при повышенной температуре (60 °C) в течение 1–2 часов.;

- 3. Разборка формы: после отверждения разрежьте форму по заранее установленной линии разъема и извлеките прототип.

Точки контроля качества:

В полости формы нет пузырьков воздуха и примесей; после разборки края остаются аккуратными, а детали прототипа могут быть полностью восстановлены.

Шаг 3: Вакуумная дегазация

Основная цель:

Для устранения пузырьков воздуха в силиконовой форме и смоле, предотвращения дефектов поверхности в копии.

Дегазация формы:

Соберите разобранную силиконовую форму, поместите ее в вакуумную камеру и создайте вакуум до -0,09~-0,1 МПа, поддерживая это давление в течение 15~30 минут, чтобы удалить остаточный воздух из полости.

Дегазация смолы:

Подготовьте полиуретановую смолу в соответствии с формулой (например, по твердости, цвету, добавкам), тщательно перемешайте и поместите в вакуумную камеру. Проведите дегазацию в течение 15–20 минут с использованием тех же параметров.

Точки контроля качества:

После дегазации в смоле не должно быть видимых пузырьков воздуха, а в полости формы не должно оставаться остаточного воздуха (что можно наблюдать через прозрачную раму формы).

Шаг 4: Смешивание и заливка смолы

Основная цель:

Точно настройте свойства смолы (твердость, цвет, характеристики), чтобы полностью заполнить полость формы в вакууме.

Выбор и смешивание смолы

- 1. Тип смолы: выберите мягкий полиуретан (Shore A 30~80), твердый полиуретан (Shore D 50~80), прозрачный полиуретан, огнестойкий полиуретан и т. д. в соответствии с требованиями к продукту;

- 2. Соотношение смешивания: строго следуйте соотношению веса, указанному в инструкции по применению смолы (например, 1:1, 2:1), перемешивая в течение 3–5 минут;

- 3. Контроль вязкости: вязкость смолы 50~500 мПа・с (при комнатной температуре). Если вязкость слишком высокая, для ее снижения необходимо нагревание (≤40℃).

Вакуумное литье

- 1. Медленно впрыскивайте дегазированную смолу в литниковую канавку со скоростью 5~10 мл/с (избегайте образования новых пузырьков воздуха);

- 2. Поддерживайте вакуумную среду (-0,08~-0,1 МПа) до тех пор, пока смола полностью не заполнит полость (это можно проверить через прозрачное смотровое окно формы).

Точки контроля качества:

Точное соотношение смолы, отсутствие пузырьков воздуха при впрыске и полное заполнение полости (без пропущенных участков материала).

Шаг 5: Отверждение

Основная цель:

Для полного отверждения смолы в форме, достижения стабильных физических свойств и точности размеров.

Условия отверждения:

- 1. Отверждение при комнатной температуре: поддерживайте температуру 25 °C в течение 4–8 часов (подходит для мягкого полиуретана, избегайте деформации при высокой температуре);

- 2. Термическая отвердка: поддерживать температуру 60~80℃ в течение 1~2 часов (подходит для жесткого полиуретана, повышает эффективность производства);

- 3. Условия отверждения: хранить в сухом месте, защищенном от пыли, избегать попадания прямых солнечных лучей.

Проверка после отверждения:

Откройте угол формы, осторожно прикоснитесь к поверхности изделия и убедитесь, что оно не липкое и не имеет вмятин, прежде чем полностью извлечь его из формы.

Точки контроля качества:

Продукт полностью отвержден (твердость соответствует стандартам), без деформации, без прилипания к форме и без неравномерной окраски.

Шаг 6: Извлечение из формы

Основная цель:

Для быстрого извлечения копии без повреждения изделия или формы.

Методы извлечения из формы:

- 1. Ручное извлечение из формы: подходит для простых конструкций. С помощью пластикового лома (чтобы не поцарапать) медленно подденьте форму вдоль линии разъема.

- 2. Механическое извлечение из формы: подходит для сложных конструкций или массового производства. Используйте специальную машину для извлечения из формы (давление 0,1~0,3 МПа).

Обслуживание формы:

После извлечения из формы протрите полость формы спиртом, чтобы удалить остатки смолы. Нанесите антиадгезивный агент для дальнейшего использования.

Точки контроля качества:

Продукт не имеет царапин, повреждений и следов плесени; полость формы не повреждена.

Шаг 7: Постобработка

Основная цель:

Оптимизировать внешний вид и точность размеров продукции в соответствии с конечными требованиями экспортных клиентов к поставкам.

Основная обработка

- 1. Удалите заусенцы/заусенцы: обрежьте лишний материал ножницами, напильником или шлифовальной машинкой и отшлифуйте до уровня поверхности изделия.

- 2. Тонкая шлифовка: отшлифуйте поверхность наждачной бумагой с зернистостью 800~2000, достигнув шероховатости Ra≤0,4 мкм.

Обработка поверхности (опционально)

- 1. Окраска распылителем: грунтовка-распылитель → верхний слой → прозрачный лак (поддерживает матовые, глянцевые и металлические краски; цвета соответствуют кодам PANTONE).

- 2. Шелкография/тампопечать: печать логотипов, шкал и текста (точность ±0,1 мм, подходит для логотипов брендов).

- 3. Гальваническое покрытие/имитация анодирования: придание металлической текстуры (например, серебро, золото, в соответствии с требованиями к внешнему виду экспортной продукции).

- 4. Сборка: Соберите несколько компонентов копии, обеспечив зазоры при сборке ≤0,1 мм.

Точки контроля качества:

Поверхность продукта не имеет царапин, потеков и пузырьков; логотип четкий; точность сборки соответствует стандартам.

Шаг 8: Контроль качества и упаковка

Основная цель:

Убедитесь, что продукты соответствуют требованиям заказа и адаптируются к международной логистике благодаря упаковке, соответствующей требованиям.

Контроль качества:

- 1. Проверка размеров: используйте штангенциркули, микрометры или координатно-измерительные машины для проверки основных размеров с допуском ±0,1~±0,3 мм/100 мм;

- 2. Визуальный осмотр: визуально осмотрите поверхности на наличие дефектов (пузыри, царапины, различия в цвете) с частотой выборки ≥10%;

- 3. Функциональные испытания: Проведите испытания на сопротивление истиранию, термостойкость и ударопрочность в соответствии с требованиями заказчика (например, испытание на сопротивление истиранию для втулок рукояток инструментов ≥5000 циклов).

Способы упаковки:

- 1. Один продукт: индивидуально упакован в антистатический пластиковый пакет с внутренней стороной из пузырчатой пленки (для предотвращения царапин);

- 2. Оптовая упаковка: размещается в стандартных экспортных картонных коробках, заполненных перловым хлопком или пенопластом (ударопрочным и влагостойким);

- 3. Маркировка: на внешней упаковке необходимо разместить название продукта, количество, вес и маркировку «Влагостойкий/Хрупкий» в соответствии с международными требованиями к логистике.

Точки контроля качества:

Процент прохождения проверки ≥98%, упаковка неповрежденная, маркировка четкая, соответствие стандартам внешнеторговой логистики.

Решение для литья Suijin

Вакуумное литье является основной технологией для быстрого прототипирования и мелкосерийного производства в сфере промышленного производства. Его преимущества, такие как короткий цикл, высокая точность, низкая стоимость и разнообразие материалов, идеально подходят для итерации НИОКР аппаратных инструментов/пластиковых деталей и потребностей мелкосерийных внешнеторговых заказов. Благодаря рациональному выбору материалов, оптимизации конструкции пресс-форм и последующей обработке можно быстро перейти от образца к готовому продукту, что повышает оперативность и конкурентоспособность заказов для внешнеторговых клиентов.