Инвестиционное литье включает в себя множество повторяющихся и сложных процессов. Использование робототехники для выполнения этих этапов приносит значительные преимущества для клиентов. Интеграция робототехники в литье по выплавляемым моделям (литье по методу потерянного воска) постепенно революционизирует традиционные рабочие процессы, повышая эффективность производства и качество литья за счет автоматизации и точности операций.

Ниже приводится подробный анализ его основных применений, преимуществ и типичных случаев использования:

I. Основные области применения робототехники в литье по выплавляемым моделям

1. Изготовление и сборка восковых моделей

Литье под давлением с использованием воска

Роботы, оснащенные высокоточными манипуляторами, контролируют давление впрыска, температуру и время впрыска восковых моделей, что позволяет быстро создавать прототипы сложных восковых форм, например, для лопаток авиационных двигателей и прецизионных медицинских компонентов. Преимущество: по сравнению с ручным впрыском, допуск по размерам контролируется в пределах ±0,02 мм, что позволяет эффективно уменьшить количество пузырьков воздуха и усадочных полостей.

Сборка восковой модели (изготовление воскового дерева)

Используя системы визуального распознавания, роботы находят восковые модели и автоматически сваривают или склеивают отдельные модели в восковые деревья (модули), заменяя ручную поштучную сборку. Пример из практики: при сборке восковых деревьев для турбокомпрессоров автомобилей роботы могут точно позиционировать и сваривать более 20 восковых моделей за 5 минут, что в три раза повышает эффективность.

2. Подготовка корпуса (покрытие и шлифование)

Автоматизированная линия по производству оболочек

Роботы захватывают восковые деревья и окунают их в резервуары с покрытием. Многоосевое управление движением обеспечивает равномерную адгезию покрытия, что делает его особенно подходящим для сложных конструкций, таких как глубокие отверстия (соотношение длины к диаметру >5:1) и узкие зазоры (например, покрытие внутренних полостей авиакосмических отливок). Данные: Допуск по толщине каждого слоя покрытия при традиционных ручных операциях составляет примерно ±15%, в то время как роботизированное покрытие оболочки снижает этот допуск до ±5%.

Интеллектуальная система шлифования

В зависимости от положения раковины роботы динамически регулируют углы шлифования и давление, чтобы предотвратить накопление песка или утечку, уменьшая “дефекты раковины”, такие как песчаные отверстия и отслаивание раковины.

3. Депарафинизация и обработка скорлупы

Высокотемпературная депарафинизация

Роботы перемещают восковые рамы в котлы для удаления воска в условиях высокой температуры (80–120 °C), что позволяет избежать ручного контакта с паром и расплавленным воском и повысить безопасность. Некоторые роботы оснащены робототехническими манипуляторами с антипригарным покрытием, чтобы свести к минимуму остатки воска.

Сушка и осмотр раковин

Роботы оснащены инфракрасными датчиками, которые в режиме реального времени контролируют степень сушки оболочки и автоматически регулируют поток воздуха и температуру в сушильных печах; системы визуального контроля сканируют поверхность оболочки для выявления дефектов, таких как трещины и неравномерная толщина.

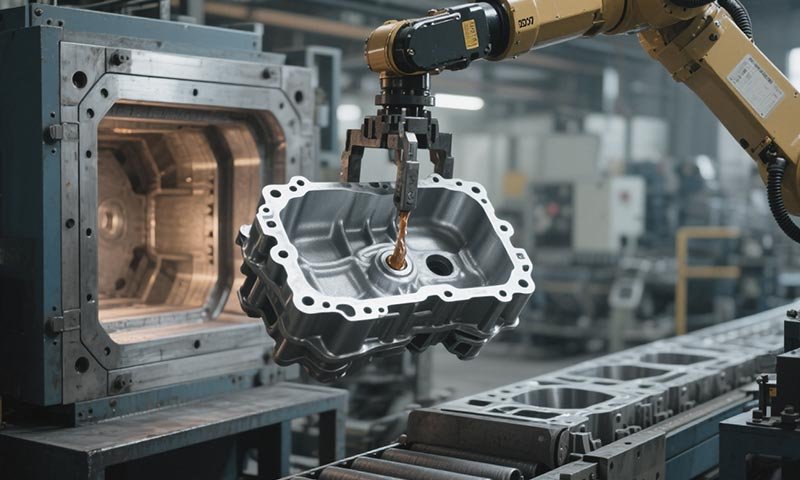

4. Контроль заливки и охлаждения металла

Роботы для точного розлива

Эти роботы соединяют плавильные печи и ковши, используя датчики с контролем силы для точного регулирования скорости разливки (например, регулируемой в диапазоне 0,1-5 кг/с), предотвращая турбулентность и разбрызгивание и уменьшая количество дефектов, таких как неполная разливка и холодные завалы. Применение: при литье суперсплавов для авиационных двигателей роботизированная разливка снижает процент брака с 12% (при ручной работе) до менее 5%.

Планирование пути охлаждения

В зависимости от материала и структуры отливки роботы размещают оболочку в оптимальном положении на станции охлаждения (например, рядом с воздушными охлаждающими соплами или зонами медленного охлаждения), оптимизируя градиент охлаждения и уменьшая деформацию от термического напряжения.

5. Очистка и последующая обработка отливок

Автоматическое удаление скорлупы и измельчение

Роботы используют струи воды под высоким давлением или пескоструйные инструменты для удаления литейных оболочек и используют роботизированные манипуляторы с регулируемым усилием для шлифования заусенцев (например, заусенцев на лезвиях и внутренних полостях), что позволяет избежать отклонений в размерах, возникающих при ручной обработке. Сравнение эффективности: ручная очистка одной аэрокосмической отливки занимает 2-3 часа, в то время как роботы выполняют эту задачу всего за 40 минут, снижая значение шероховатости поверхности Ra с 12,5 мкм до 3,2 мкм.

Ремонт дефектов (ремонт сваркой с помощью 3D-печати)

Некоторые высокотехнологичные роботы оснащены функциями лазерной наплавки, что позволяет выполнять 3D-печать для ремонта локальных дефектов литья (например, воздушных пузырей и усадочных полостей) вместо традиционного ремонта с помощью аргонодуговой сварки, что снижает деформацию в зоне термического влияния.

II. Основные преимущества робототехнических технологий

1. Более высокая точность и стабильность

Возможность управления на микроуровне

В процессах сборки восковых моделей и покрытия оболочек роботы достигают точности повторного позиционирования ±0,05 мм, обеспечивая контроль допусков по размерам каждого литья по выплавляемым моделям в пределах ±0,1%. Это соответствует высоким требованиям к точности в аэрокосмической, медицинской и других критически важных отраслях.

Стандартизация параметров процесса

Роботы работают строго в соответствии с заранее заданными программами (например, вязкость покрытия, время шлифования, скорость заливки), заменяя ручные эмпирические операции. Это устраняет колебания, вызванные человеческим фактором, и повышает коэффициент квалификации массового производства на 20-30%.

2. Значительное повышение эффективности производства

Круглосуточная непрерывная работа

Роботы не нуждаются в отдыхе и могут работать в три смены, что позволяет увеличить производительность более чем на 50%. Например, производитель автомобильных компонентов увеличил месячный объем производства с 8000 до 12 000 единиц после внедрения роботов для нанесения покрытий на корпуса.

Бесшовное соединение процессов

Роботизированные сборочные линии объединяют такие процессы, как подготовка восковых моделей, нанесение покрытия на оболочку, заливка и другие, что значительно сокращает время оборота заготовок. Традиционные ручные операции занимают 15–30 минут на каждый процесс, в то время как роботизированные операции требуют всего 2–5 минут.

3. Возможность изготовления отливок сложной конструкции

Преодоление традиционных узких мест в процессах. Для инвестиционные отливки При наличии глубоких отверстий (соотношение длины к диаметру >5:1), тонких стенок (толщина стенок <1 мм) или сложных внутренних полостей роботы обеспечивают точное формование восковых моделей и равномерное покрытие оболочки за счет многоосевой связи — задачи, которые чрезвычайно сложны для ручной работы. Пример: после нанесения покрытия на оболочку с помощью роботов показатель приемлемости лопаток газовой турбины (толщина стенок 0,8 мм со сложными внутренними полостями) увеличился с 35% до 78%.

4. Повышенная безопасность и экологичность

Замена людей в опасных условиях

В условиях высоких температур (>1000 °C) и высокой запыленности (например, при депарафинизации и разливке) роботы устраняют такие риски для работников, как ожоги и вдыхание кремнеземной пыли, обеспечивая соблюдение стандартов охраны труда и техники безопасности.

Сокращение отходов материалов

Точный контроль покрытия оболочки и заливки снижает расход покрытий, песка и расплавленного металла (например, коэффициент использования покрытия увеличился с 60% при ручном управлении до 85%). Это также сводит к минимуму образование отходов и выбросы углерода.

5. Интеллектуальное производство и операции на основе данных

Интеграция с промышленным Интернетом вещей (IIoT)

Роботы собирают данные о процессе в режиме реального времени (например, температура восковой модели, вязкость покрытия, давление заливки) с помощью датчиков и загружают их в системы управления производством (MES) для анализа. Это позволяет динамически оптимизировать параметры процесса (например, регулировать слои покрытия на основе данных в режиме реального времени).

Профилактическое техническое обслуживание

Анализируя данные о работе роботов (например, износ суставов робототехнического манипулятора, колебания тока двигателя), можно выдать ранние предупреждения о возможных сбоях в работе оборудования. Это сокращает время простоя, продлевая циклы технического обслуживания на 30% и снижая частоту сбоев на 40%.

Введение в компанию Suijin Investment Casting Manufacturers:

Как точное литье под давлением производитель, Нинбо Суйцзинь Машинные технологии Лтд. специализируется на производстве высокоточных литых изделий сложной формы для таких важных отраслей, как аэрокосмическая, автомобильная, медицинская и энергетическая. Оснащенные передовыми роботизированными системами и интеллектуальными производственными линиями, мы автоматизируем весь процесс от изготовления восковых моделей до последующей обработки, обеспечивая превосходное качество продукции, высокую эффективность производства и стабильную производительность партий. Строго следуя системам управления качеством и экологическим стандартам, мы предоставляем индивидуальные решения в области литья по выплавляемым моделям для удовлетворения разнообразных технических потребностей наших глобальных клиентов, стимулируя технологические инновации и модернизацию в отрасли прецизионного литья по выплавляемым моделям.