Процесс литья

1. Литье в песок

Наиболее традиционный и широко используемый процесс. Для создания формы используется песок (чаще всего кварцевый), смешанный со связующим веществом для сохранения формы. Расплавленный металл заливается в полость песчаной формы, которая образуется за счет уплотнения песка вокруг шаблона (копии детали). После застывания металла песчаную форму разбивают, чтобы извлечь отливку.

Подтипы: Литье в зеленый песок (используется влажный песок), сухое литье в песок (форма из высушенного песка) и литье в песок на основе смолы (используются синтетические смолы для повышения точности).

2. Литье по выплавляемым моделям (литье по выплавляемым моделям)

Прецизионный процесс, идеально подходящий для сложных деталей с высокой детализацией. Создается восковой шаблон (или материал, похожий на воск), который покрывается несколькими слоями керамической суспензии для формирования твердой оболочки. Воск расплавляется и удаляется (отсюда "потерянный воск"), в результате чего остается полая керамическая форма. В форму заливается расплавленный металл, и после застывания керамическая оболочка разрушается.

Ключевое преимущество: Производство деталей с жесткими допусками и гладкими поверхностями, подходящих для сложных геометрических форм (например, лопаток турбин).

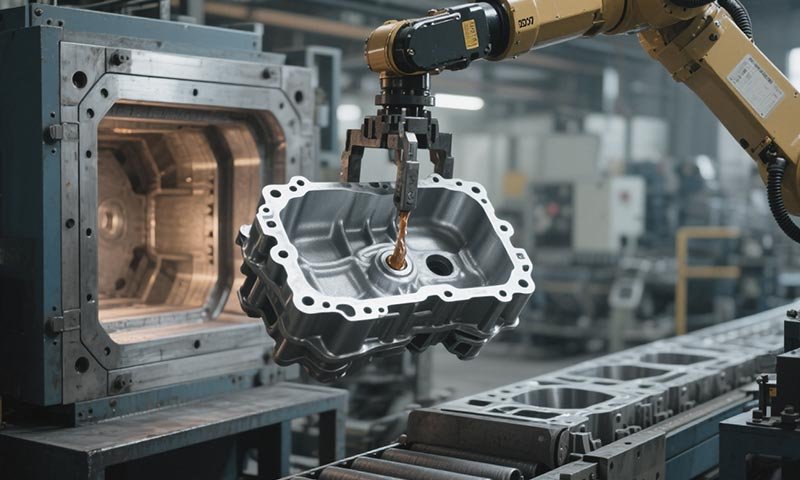

3. Литье под давлением

Выдавливание расплавленного металла (обычно цветных металлов, таких как алюминий, цинк или магний) в многоразовую металлическую матрицу (обычно стальную) под высоким давлением. Штамп имеет полости, повторяющие форму детали, что позволяет быстро производить большие объемы сложных компонентов.

Подтипы: Горячекамерное литье под давлением (для металлов с низкой температурой плавления, например, цинка) и холоднокамерное литье под давлением (для металлов с более высокой температурой плавления, например, алюминия).

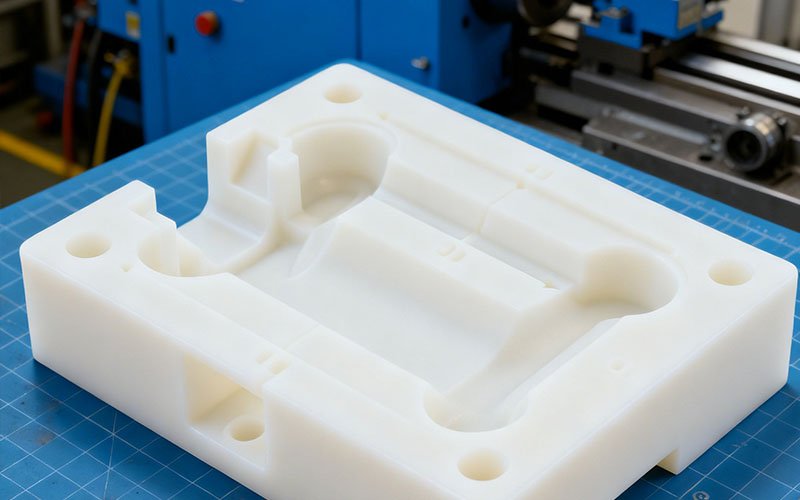

4. Литье в постоянные формы

Вместо песка используется многоразовая жесткая форма (часто из чугуна или стали). Расплавленный металл заливается или самотеком подается в форму, которая предварительно нагревается для предотвращения теплового удара. После застывания форму открывают, чтобы извлечь отливку.

Преимущества: Лучшая обработка поверхности и точность размеров по сравнению с литьем в песчаные формы, подходит для среднесерийного производства (например, автомобильных деталей).

5. Центробежное литье

Распределение расплавленного металла происходит за счет центробежной силы. Форма вращается с высокой скоростью, пока в нее заливается расплавленный металл; сила прижимает металл к стенкам формы, создавая плотную, однородную отливку.

Типичные области применения: Цилиндрические детали, такие как трубы, трубки и гильзы.

6. Непрерывная разливка

Процесс производства длинных однородных форм (например, стержней, прутков, листов или плит). Расплавленный металл заливается в открытую водоохлаждаемую форму, где он частично застывает при непрерывном вытягивании. Затвердевшая часть разрезается на отрезки нужной длины.

Используется в: Производство стали, алюминия и меди для эффективного и крупносерийного производства.

7. Гравитационное литье под давлением

Разновидность литья в постоянные формы, при которой расплавленный металл заполняет полость формы исключительно под действием силы тяжести (без внешнего давления). Этот способ позволяет сбалансировать стоимость и точность, подходит для деталей средней сложности.

8. Вакуумное литье

Расплавленный металл заливается в форму под вакуумом, чтобы минимизировать пористость и обеспечить полное заполнение сложных полостей. Обычно используется для изготовления деталей высокой степени интеграции в аэрокосмической и медицинской промышленности.

Каждый процесс обладает уникальными преимуществами с точки зрения стоимости, объема производства, сложности деталей и совместимости материалов, что делает их подходящими для различных промышленных применений.