Proceso de moldeo al vacío

Introducción al moldeado al vacío

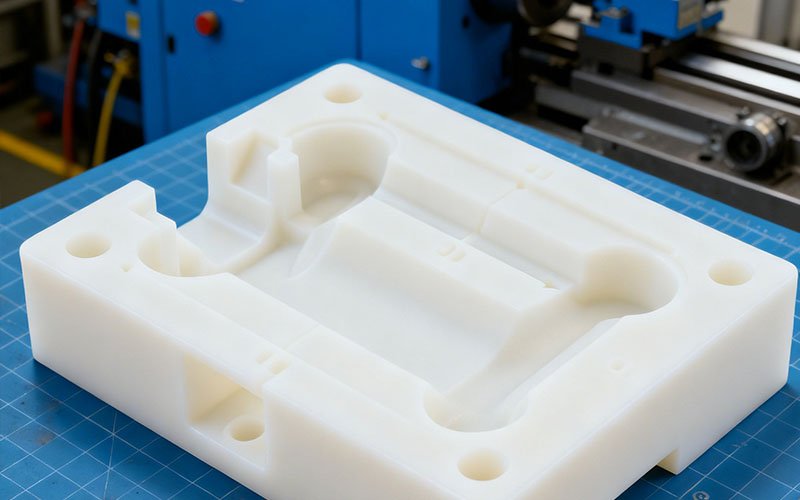

El moldeado al vacío (VC) es una tecnología de prototipado rápido y producción de lotes pequeños que utiliza un entorno de vacío para inyectar resina de poliuretano (PU) líquida en un molde de silicona, replicando la estructura de un producto terminado idéntico al prototipo (como una pieza impresa en 3D o una pieza mecanizada con CNC).

Este proceso combina la precisión del prototipado con la flexibilidad de la producción, y se utiliza ampliamente en la verificación del diseño industrial, las pruebas funcionales y la entrega de productos en lotes pequeños. Es especialmente adecuado para el despliegue rápido de componentes de kits de herramientas, accesorios de hardware de precisión y carcasas electrónicas.

Proceso de moldeo al vacío

La esencia del moldeo al vacío consiste en lograr un llenado preciso y un moldeo sin burbujas de la resina líquida mediante un entorno de presión negativa al vacío. El proceso debe tener en cuenta el control de precisión, la optimización de la eficiencia y los requisitos de entrega de lotes pequeños de los pedidos de comercio exterior.

Suijin Machinery proporciona flujos de proceso estándar para la producción industrial a gran escala, al tiempo que ofrece soluciones optimizadas para la personalización de lotes pequeños.

Paso 1: Fabricación del modelo maestro de precisión

Objetivo principal:

Proporcione un prototipo (modelo maestro) de alta precisión y calidad superficial, que determine directamente la precisión de la réplica.

Método de fabricación de prototipos:

Es preferible utilizar impresión 3D SLA/DLP (precisión ±0,05 mm) o mecanizado CNC (adecuado para prototipos de metal/materiales duros).

Pretratamiento del prototipo:

- 1. Lijado y pulido: utilice papel de lija de grano 400~1200 para lijar gradualmente la superficie hasta obtener una rugosidad Ra≤0,8 μm.;

- 2. Reparación de defectos: rellene los huecos y las burbujas de aire con masilla para garantizar una superficie impecable.;

- 3. Aplicación del agente desmoldeante: Pulverice uniformemente un agente desmoldeante específico (para evitar la adhesión posterior de silicona).

Puntos de control de calidad:

Tolerancia dimensional del prototipo ≤±0,1 mm, superficie sin rayones, burbujas de aire, abolladuras y detalles claros, como marcas o hilos.

Paso 2: Diseño del molde y fabricación del molde de silicona

Objetivo principal:

Crear un molde de silicona altamente elástico con una reproducción muy detallada, adecuado para estructuras complejas y reutilizable.

Construcción del marco del molde:

Diseñe el marco del molde según las dimensiones del prototipo, reservando una entrada de resina (3-8 mm de diámetro) y orificios de ventilación (1-2 mm de diámetro). Las estructuras complejas utilizan un molde dividido (2-4 segmentos).

Selección y mezcla de silicona:

- 1. Tipo de silicona: silicona de curado por adición de dos componentes (dureza Shore A 10~40, alta resistencia, baja contracción);

- 2. Proporción de mezcla: Mezclar en una proporción de peso de 1:1 o 10:1, removiendo bien (evitando que se formen burbujas de aire).;

- 3. Aditivos: Se pueden añadir agentes conductores térmicos (para acelerar el curado) o agentes resistentes al desgarro (para prolongar la vida útil del molde).

Moldeado y curado de silicona:

- 1. Vierta lentamente la silicona para evitar golpear el prototipo y provocar burbujas de aire.;

- 2. Condiciones de curado: Curar a temperatura ambiente (25 ℃) durante 4 a 8 horas, o curar a temperatura elevada (60 ℃) durante 1 a 2 horas.;

- 3. Desmontaje del molde: después del curado, corte el molde a lo largo de la línea de separación preestablecida y retire el prototipo.

Puntos de control de calidad:

La cavidad del molde está libre de burbujas de aire e impurezas; los bordes quedan limpios después del desmontaje y los detalles del prototipo se pueden restaurar por completo.

Paso 3: Desgasificación al vacío

Objetivo principal:

Para eliminar las burbujas de aire en el molde de silicona y la resina, evitando defectos en la superficie de la réplica.

Desgasificación del molde:

Vuelva a montar el molde de silicona desmontado, colóquelo en una cámara de vacío y evacúe hasta -0,09~-0,1 MPa, manteniendo esta presión durante 15~30 minutos para eliminar el aire residual de la cavidad.

Desgasificación de la resina:

Prepare la resina de poliuretano según la fórmula (por ejemplo, dureza, color, aditivos), revuelva bien y colóquela en una cámara de vacío. Desgasifique durante 15-20 minutos utilizando los mismos parámetros.

Puntos de control de calidad:

Después de la desgasificación, la resina no debe presentar burbujas de aire visibles y la cavidad del molde debe estar libre de aire residual (observable a través de un marco de molde transparente).

Paso 4: Mezcla y vertido de la resina

Objetivo principal:

Ajuste con precisión las propiedades de la resina (dureza, color, rendimiento) para llenar completamente la cavidad del molde al vacío.

Selección y mezcla de resinas

- 1. Tipo de resina: seleccione PU blando (Shore A 30~80), PU duro (Shore D 50~80), PU transparente, PU ignífugo, etc., según los requisitos del producto.;

- 2. Proporción de mezcla: Siga estrictamente la proporción de peso indicada en las instrucciones de la resina (por ejemplo, 1:1, 2:1), removiendo durante 3-5 minutos.;

- 3. Control de la viscosidad: Viscosidad de la resina 50~500 mPa・s (temperatura ambiente). Si la viscosidad es demasiado alta, es necesario calentarla (≤40 ℃) para reducirla.

Vertido al vacío

- 1. Inyecte lentamente la resina desgasificada en la entrada del molde a una velocidad de 5 a 10 ml/s (evite generar nuevas burbujas de aire).;

- 2. Mantenga un entorno de vacío (-0,08~-0,1 MPa) hasta que la resina llene completamente la cavidad (esto se puede confirmar a través de la ventana de observación transparente del molde).

Puntos de control de calidad:

Proporción precisa de resina, sin burbujas de aire generadas durante la inyección y llenado completo de la cavidad (sin áreas sin material).

Paso 5: Curado

Objetivo principal:

Para curar completamente la resina en el molde, logrando propiedades físicas estables y precisión dimensional.

Condiciones de curado:

- 1. Curado a temperatura ambiente: mantenga una temperatura de 25 °C durante 4-8 horas (adecuado para PU blando, evite la deformación por altas temperaturas).;

- 2. Curado con calor: Mantener entre 60 y 80 °C durante 1 o 2 horas (adecuado para PU rígido, mejora la eficiencia de la producción).;

- 3. Entorno de curado: Mantener seco y libre de polvo, evitar la luz solar directa.

Inspección posterior al curado:

Abra una esquina del molde, toque suavemente la superficie del producto y confirme que no esté pegajoso ni abollado antes de desmoldarlo por completo.

Puntos de control de calidad:

El producto está completamente curado (la dureza cumple con los estándares), sin deformaciones, sin adherencias al molde y sin decoloraciones.

Paso 6: Desmoldeo

Objetivo principal:

Para retirar rápidamente la réplica sin dañar el producto ni el molde.

Métodos de desmoldeo:

- 1. Desmoldeo manual: adecuado para estructuras simples. Utilice una palanca de plástico (evite rayar) para abrir lentamente el molde a lo largo de la línea de separación.

- 2. Desmoldeo mecánico: adecuado para estructuras complejas o producción en masa. Utilice una máquina de desmoldeo específica (presión de 0,1 a 0,3 MPa).

Mantenimiento del molde:

Después del desmoldeo, limpie la cavidad del molde con alcohol para eliminar los residuos de resina. Vuelva a aplicar el agente desmoldeante para su uso futuro.

Puntos de control de calidad:

El producto no presenta rayones, daños ni residuos de moho; la cavidad del molde está intacta.

Paso 7: Posprocesamiento

Objetivo principal:

Optimizar la apariencia del producto y la precisión dimensional para cumplir con los requisitos de entrega final de los clientes de exportación.

Procesamiento básico

- 1. Retire las rebabas/rebordes: corte el material sobrante con tijeras, una lima o una amoladora, y lije hasta que quede al ras con la superficie del producto.

- 2. Lijado fino: Lije la superficie con papel de lija de grano 800~2000, hasta conseguir una rugosidad Ra≤0,4 μm.

Tratamiento de superficie (opcional)

- 1. Pintura en aerosol: Imprimación en aerosol → capa superior → barniz transparente (admite pinturas mate, de alto brillo y metálicas; los colores coinciden con los códigos de color PANTONE).

- 2. Serigrafía/tampografía: Imprima logotipos, escalas y texto (precisión de ±0,1 mm, adecuado para logotipos de marcas).

- 3. Galvanoplastia/anodización simulada: proporciona una textura metálica (por ejemplo, plata, oro, cumpliendo con los requisitos de apariencia de los productos de exportación).

- 4. Montaje: Ensamble varios componentes de la réplica, asegurándose de que las holguras de montaje sean ≤0,1 mm.

Puntos de control de calidad:

La superficie del producto no presenta rayones, gotas ni burbujas; el logotipo es claro y la precisión del ensamblaje cumple con las normas.

Paso 8: Inspección de calidad y empaque

Objetivo principal:

Asegúrate de que los productos cumplan con los requisitos del pedido y se adapten a la logística internacional mediante un embalaje que cumpla con las normas.

Inspección de calidad:

- 1. Inspección dimensional: utilice calibres, micrómetros o máquinas de medición por coordenadas para inspeccionar las dimensiones clave, con tolerancias de ±0,1~±0,3 mm/100 mm.;

- 2. Inspección visual: inspeccionar visualmente las superficies en busca de defectos (burbujas, rayones, diferencias de color), con una frecuencia de muestreo ≥10%;

- 3. Pruebas funcionales: Realizar pruebas de resistencia a la abrasión, resistencia a la temperatura y resistencia al impacto según lo requiera el cliente (por ejemplo, prueba de resistencia a la abrasión para mangos de herramientas ≥5000 ciclos).

Métodos de empaque:

- 1. Producto individual: Empaquetado individualmente en una bolsa de plástico antiestática forrada con plástico de burbujas (para evitar rayones).;

- 2. Empaque a granel: colocado en cajas de cartón estándar para exportación, rellenas con algodón perlado o espuma (a prueba de golpes y humedad).;

- 3. Etiquetado: Coloque el nombre del producto, la cantidad, el peso y la etiqueta de «resistente a la humedad/frágil» en la caja exterior, cumpliendo con los requisitos logísticos internacionales.

Puntos de control de calidad:

Índice de aprobación de la inspección ≥98%, embalaje intacto, etiquetado claro, cumple con las normas de logística del comercio exterior.

Solución de fundición Suijin

El moldeo al vacío es una tecnología fundamental para la creación rápida de prototipos y la producción de lotes pequeños en el campo de la fabricación industrial. Sus ventajas de ciclo corto, alta precisión, bajo costo y diversidad de materiales se adaptan perfectamente a la iteración de I+D de herramientas de hardware/piezas de plástico y a las necesidades de los pedidos de comercio exterior de lotes pequeños. Mediante la selección racional de materiales, la optimización del diseño de moldes y el posprocesamiento, se puede lograr una rápida transformación de la muestra al producto terminado, lo que mejora la capacidad de respuesta y la competitividad de los pedidos para los clientes de comercio exterior.