Proceso de fundición

1. Fundición en arena

El proceso más tradicional y utilizado. Se crea un molde utilizando arena (a menudo arena de sílice) mezclada con un aglutinante para mantener su forma. El metal fundido se vierte en la cavidad del molde de arena, que se forma compactando arena alrededor de un patrón (una réplica de la pieza). Una vez que el metal se solidifica, el molde de arena se rompe para recuperar la pieza fundida.

Subtipos: Fundición en arena verde (utiliza arena húmeda), fundición en arena seca (molde de arena seca) y fundición en arena aglomerada con resina (utiliza resinas sintéticas para una mayor precisión).

2. Fundición a la cera perdida

Un proceso de precisión ideal para piezas complejas y muy detalladas. Se crea un patrón de cera (o material similar a la cera), recubierto con múltiples capas de lechada cerámica para formar una cáscara dura. La cera se funde y se retira (de ahí lo de "cera perdida"), dejando un molde hueco de cerámica. El metal fundido se vierte en el molde y la capa de cerámica se rompe tras solidificarse.

Ventaja clave: Produce piezas con tolerancias estrechas y superficies lisas, adecuadas para geometrías intrincadas (por ejemplo, álabes de turbina).

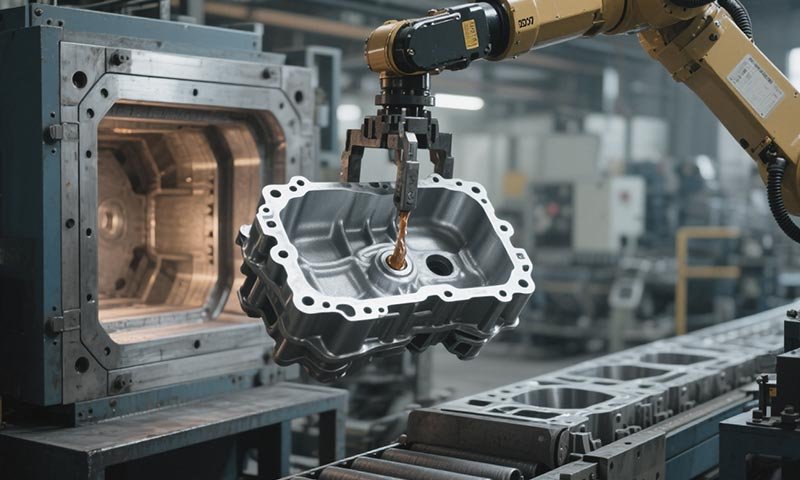

3. Fundición a presión

Consiste en forzar el metal fundido (normalmente metales no ferrosos como aluminio, zinc o magnesio) en una matriz metálica reutilizable (normalmente de acero) a alta presión. La matriz tiene cavidades que reproducen la forma de la pieza, lo que permite una producción rápida de componentes complejos de gran volumen.

Subtipos: Fundición a presión en cámara caliente (para metales de bajo punto de fusión, como el zinc) y fundición a presión en cámara fría (para metales de punto de fusión más elevado, como el aluminio).

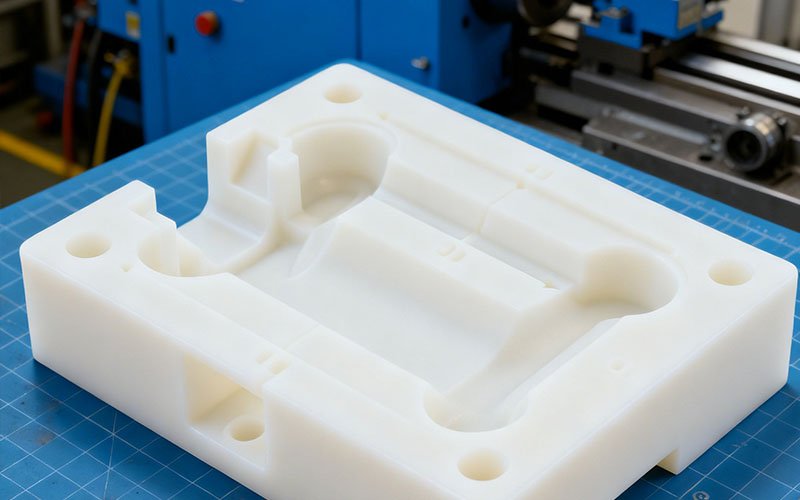

4. Fundición en molde permanente

Utiliza un molde rígido reutilizable (a menudo de hierro fundido o acero) en lugar de arena. El metal fundido se vierte o se introduce por gravedad en el molde, que se precalienta para evitar el choque térmico. Una vez solidificado, se abre el molde para extraer la pieza fundida.

Ventajas: Mejor acabado superficial y precisión dimensional que la fundición en arena, adecuada para la producción de volumen medio (por ejemplo, piezas de automoción).

5. Fundición centrífuga

Se basa en la fuerza centrífuga para distribuir el metal fundido. El molde gira a gran velocidad mientras se vierte metal fundido en él; la fuerza empuja el metal contra la pared del molde, creando una fundición densa y uniforme.

Aplicaciones típicas: Piezas cilíndricas como tuberías, tubos y manguitos.

6. Colada continua

Proceso para producir formas largas y uniformes (por ejemplo, barras, láminas o planchas). El metal fundido se vierte en un molde abierto refrigerado por agua, donde se solidifica parcialmente mientras se extrae continuamente. La pieza solidificada se corta a la longitud deseada.

Se utiliza en: Producción de acero, aluminio y cobre para una fabricación eficiente y de gran volumen.

7. Fundición por gravedad

Variante de la fundición en molde permanente en la que el metal fundido llena la cavidad del molde únicamente por gravedad (sin presión externa). Equilibra el coste y la precisión, y es adecuada para piezas de complejidad moderada.

8. Fundición en vacío

El metal fundido se vierte en un molde al vacío para minimizar la porosidad y garantizar el llenado completo de cavidades complejas. Se utiliza habitualmente para piezas de alta integridad en la industria aeroespacial o médica.

Cada proceso ofrece ventajas únicas en términos de coste, volumen de producción, complejidad de la pieza y compatibilidad de materiales, lo que los hace adecuados para diferentes aplicaciones industriales.