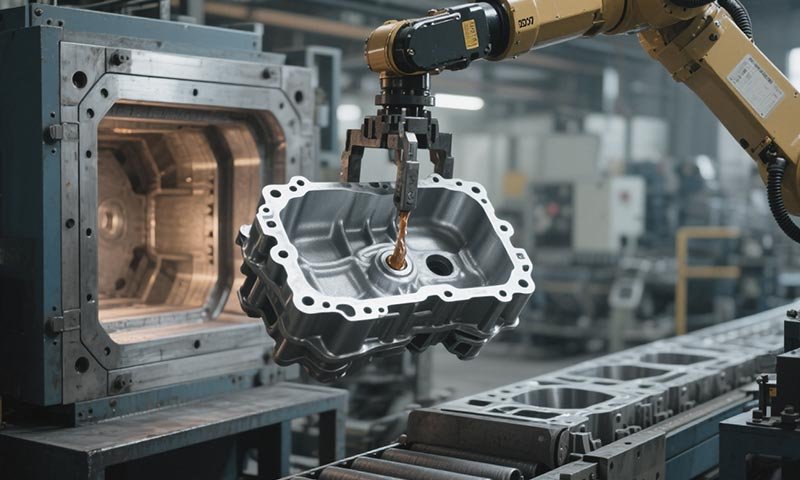

Fundición a la cera perdida implica numerosos procesos repetitivos y complejos. Aprovechar la robótica para ejecutar estos pasos aporta ventajas sustanciales a los clientes. La integración de la robótica en la fundición a la cera perdida está revolucionando gradualmente los flujos de trabajo tradicionales, mejorando la eficiencia de la producción y la calidad de la fundición mediante la automatización y la precisión de las operaciones.

A continuación se ofrece un análisis detallado de sus principales aplicaciones, ventajas y casos de uso típicos:

I. Principales aplicaciones de la robótica en la fundición a cera perdida

1. Fabricación y montaje de patrones de cera

Moldeo por inyección de cera

Los robots equipados con brazos robóticos de alta precisión controlan la presión de inyección, la temperatura y el tiempo de los patrones de cera, lo que permite la rápida creación de prototipos de moldes de cera complejos, como los de los álabes de motores de aviones y componentes médicos de precisión. Ventajas: En comparación con la inyección manual, la tolerancia dimensional se controla en ±0,02 mm, lo que reduce eficazmente las burbujas de aire y las cavidades de contracción.

Montaje del patrón de cera (construcción del árbol de cera)

Mediante sistemas de reconocimiento visual, los robots localizan patrones de cera y sueldan o unen automáticamente patrones individuales en árboles de cera (módulos), sustituyendo el ensamblaje manual pieza a pieza. Caso práctico: Para el ensamblaje de árboles de cera de impulsores de turbocompresores de automoción, los robots pueden colocar y soldar con precisión más de 20 patrones de cera en 5 minutos, triplicando la eficiencia.

2. Preparación de la cáscara (revestimiento y esmerilado)

Línea de producción automatizada de revestimiento de conchas

Los robots agarran los árboles de cera y los sumergen en los tanques de recubrimiento. El control de movimiento multieje garantiza una adherencia uniforme del revestimiento, lo que lo hace especialmente adecuado para estructuras complejas como orificios profundos (relación longitud-diámetro >5:1) y huecos estrechos (por ejemplo, revestimiento de cavidades internas de piezas de fundición aeroespaciales).Datos: La tolerancia de espesor de cada capa de revestimiento en las operaciones manuales tradicionales es de aproximadamente ±15%, mientras que el revestimiento robótico de conchas reduce esta tolerancia a ±5%.

Sistema de rectificado inteligente

En función de la posición de la cáscara, los robots ajustan dinámicamente los ángulos de rectificado y la presión para evitar la acumulación de arena o las fugas, reduciendo los "defectos de la cáscara", como los agujeros de arena y el desconchado de la cáscara.

3. Desparafinado y tratamiento de la cáscara

Operación de desparafinado a alta temperatura

Los robots desplazan los armazones de los árboles de cera hasta los hervidores de desparafinado en entornos de alta temperatura (80-120℃), evitando el contacto manual con el vapor y la cera fundida para mejorar la seguridad. Algunos robots están equipados con brazos antiadherentes para minimizar los residuos de cera.

Secado e inspección de cáscaras

Los robots están equipados con sensores de infrarrojos para controlar en tiempo real los niveles de secado de la cáscara y ajustar automáticamente el flujo de aire y la temperatura en los hornos de secado; los sistemas de inspección visual escanean la superficie de la cáscara para identificar defectos como grietas y grosores desiguales.

4. Vertido de metales y control del enfriamiento

Robots de vertido de precisión

Estos robots conectan hornos de fundición y cucharas, utilizando sensores controlados por fuerza para regular con precisión la velocidad de vertido (por ejemplo, ajustable dentro del rango de 0,1-5 kg/s), evitando turbulencias y salpicaduras, y reduciendo defectos como el vertido incompleto y los cierres en frío. Aplicación: En las fundiciones de superaleaciones para motores aeronáuticos, el vertido robotizado reduce la tasa de rechazo de 12% (operación manual) a menos de 5%.

Planificación de la ruta de refrigeración

En función del material y la estructura de la pieza fundida, los robots colocan la coquilla en la posición óptima en la estación de refrigeración (por ejemplo, cerca de boquillas refrigeradas por aire o zonas de refrigeración lenta), optimizando el gradiente de refrigeración y reduciendo la deformación por estrés térmico.

5. Limpieza de la colada y tratamiento posterior

Extracción y rectificado automatizados de conchas

Los robots utilizan chorros de agua a alta presión o herramientas de chorro de arena para eliminar las cáscaras de fundición, y aprovechan los brazos robóticos controlados por fuerza para rectificar las rebabas (por ejemplo, rebabas de cuchillas y rebabas de cavidades internas), evitando las desviaciones dimensionales causadas por las operaciones manuales. Comparación de eficacia: La limpieza manual de una sola pieza de fundición aeroespacial lleva entre 2 y 3 horas, mientras que los robots completan la tarea en solo 40 minutos, reduciendo el valor Ra de rugosidad superficial de 12,5μm a 3,2μm.

Reparación de defectos (soldadura de reparación con impresión 3D)

Algunos robots de gama alta integran funciones de revestimiento láser, lo que permite reparar mediante impresión 3D defectos locales de la fundición (por ejemplo, orificios de aire y cavidades de contracción) para sustituir la reparación tradicional mediante soldadura por arco de argón, reduciendo así la deformación en la zona afectada por el calor.

II. Principales ventajas de la tecnología robótica

1. Mayor precisión y coherencia

Capacidad de control a nivel de micras

En los procesos de ensamblaje de patrones de cera y recubrimiento de cáscaras, los robots alcanzan una precisión de posicionamiento repetido de ±0,05 mm, garantizando que la tolerancia dimensional de cada pieza de fundición a la cera perdida se controle dentro de ±0,1%. Esto cumple los requisitos de alta precisión de las industrias aeroespacial, médica y otras industrias críticas.

Normalización de los parámetros del proceso

Los robots funcionan estrictamente según programas preestablecidos (por ejemplo, viscosidad del revestimiento, tiempo de esmerilado, velocidad de vertido), sustituyendo a las operaciones empíricas manuales. Esto elimina las fluctuaciones inducidas por el hombre, aumentando la tasa de cualificación de la producción en masa en 20-30%.

2. Mejora significativa de la eficiencia de la producción

Funcionamiento continuo 24/7

Los robots no requieren descanso y pueden realizar la producción en tres turnos, aumentando la capacidad unitaria en más de 50%. Por ejemplo, un fabricante de componentes de automoción aumentó su producción mensual de 8.000 a 12.000 unidades tras introducir robots de recubrimiento de carcasas.

Conexión de procesos sin fisuras

Las líneas de montaje robotizadas integran la preparación del patrón de cera, el revestimiento de la cáscara, el vertido y otros procesos, acortando significativamente el tiempo de rotación de las piezas. Las operaciones manuales tradicionales requieren entre 15 y 30 minutos por proceso, mientras que las robóticas solo entre 2 y 5 minutos.

3. Capacidad para fabricar piezas moldeadas de estructura compleja

Romper los cuellos de botella de los procesos tradicionales. Para fundición a la cera perdida con orificios profundos (relación longitud/diámetro >5:1), paredes finas (grosor de pared <1 mm) o cavidades internas complejas, los robots consiguen un moldeado preciso del patrón de cera y un recubrimiento uniforme de la cáscara mediante el acoplamiento de varios ejes, tareas que resultan extremadamente difíciles para las operaciones manuales. El caso: Tras el recubrimiento robotizado de la carcasa, el índice de cualificación de los álabes de turbina de gas (espesor de pared de 0,8 mm con cavidades internas complejas) aumentó de 35% a 78%.

4. Mayor seguridad y respeto del medio ambiente

Sustitución de seres humanos en entornos peligrosos

En entornos de altas temperaturas (>1000℃) y mucho polvo (por ejemplo, desparafinado y vertido), los robots eliminan riesgos como las quemaduras y la inhalación de polvo de sílice para los trabajadores, cumpliendo las normas de salud y seguridad en el trabajo.

Reducir los residuos materiales

El control preciso del revestimiento de la cáscara y del vertido reduce el consumo de revestimientos, arena y metal fundido (por ejemplo, la tasa de utilización de revestimientos pasó de 60% en operaciones manuales a 85%). También minimiza la generación de residuos y las emisiones de carbono.

5. Producción inteligente y operaciones basadas en datos

Integración con el Internet industrial de las cosas (IIoT)

Los robots recopilan datos del proceso en tiempo real (por ejemplo, temperatura del patrón de cera, viscosidad del revestimiento, presión de vertido) mediante sensores y los cargan en los sistemas de ejecución de fabricación (MES) para su análisis. Esto permite optimizar dinámicamente los parámetros del proceso (por ejemplo, ajustando las capas de revestimiento en función de los datos en tiempo real).

Mantenimiento predictivo

Mediante el análisis de los datos de funcionamiento de los robots (por ejemplo, desgaste de las articulaciones del brazo robótico, fluctuaciones de la corriente del motor), se pueden emitir alertas tempranas de fallos en los equipos. Esto reduce el tiempo de inactividad, prolonga los ciclos de mantenimiento en 30% y disminuye los índices de avería en 40%.

Introducción a Suijin Investment Casting Manufacturers:

Como fundición de precisión fabricante, Ningbo Suijin Machinery Technology Co., Ltd. se centra en la producción de piezas de fundición a la cera perdida de alta precisión y formas complejas para sectores críticos como el aeroespacial, la automoción, los dispositivos médicos y la energía. Equipados con avanzados sistemas robóticos y líneas de producción inteligentes, automatizamos todo el proceso, desde la creación del patrón de cera hasta el posprocesamiento, garantizando una calidad superior del producto, una alta eficiencia de producción y un rendimiento constante de los lotes. Cumpliendo estrictamente los sistemas de gestión de calidad y las normas medioambientales, proporcionamos soluciones personalizadas de fundición por inversión para satisfacer las diversas necesidades técnicas de nuestros clientes de todo el mundo, impulsando la innovación tecnológica y la modernización industrial en la industria de la fundición de precisión por inversión.