Proceso de fundición a presión

Fundición a presión Introducción

La fundición a presión es un proceso de conformado de metales de alta precisión y eficacia. Su principio básico consiste en inyectar metal fundido (como aleaciones de aluminio o aleaciones de zinc) en una cavidad de molde diseñada con precisión a alta presión y alta velocidad. Una vez que el metal se enfría y solidifica, se abre el molde para obtener la pieza moldeada.

Este proceso se utiliza ampliamente en los sectores de la automoción, la electrónica, los electrodomésticos y los equipos industriales, y es especialmente adecuado para la producción en serie de piezas metálicas con estructuras complejas y elevados requisitos de precisión dimensional.

Proceso de fundición a presión

El núcleo de la fundición a presión es lograr la producción en masa de piezas metálicas de alta precisión mediante un bucle cerrado de "cierre del molde → fusión del metal → inyección a alta presión → enfriamiento y solidificación → desmoldeo y postprocesado".Basado en la precisión de la conformación del molde, la inyección a alta presión y alta velocidad es el núcleo, y el enfriamiento y el postprocesado garantizan la precisión y el rendimiento. Todo el proceso gira en torno a la "estabilidad del lote y el control de defectos".

Suijin Machinery proporciona flujos de proceso estándar para la producción industrial a gran escala, al tiempo que ofrece soluciones optimizadas para la personalización de lotes pequeños.

Paso 1: Diseño y fabricación de moldes

El núcleo de la fundición a presión es el molde; este paso afecta directamente a la precisión de la fundición, la eficacia de la producción y la vida útil del molde.

1. Fase de diseño:

- Entradas: Dibujos de productos en 3D (las tolerancias, el grosor de las paredes y los requisitos de superficie deben estar claramente definidos), propiedades de los materiales (por ejemplo, fluidez de la aleación de aluminio).

- Contenido del diseño: Cavidad (reproduce la forma del producto), sistema de compuertas (guía el metal fundido para un llenado uniforme), sistema de ventilación (expulsa el aire de la cavidad para evitar la porosidad), mecanismo de expulsión (garantiza un desmoldeo suave), canales de refrigeración (controla la temperatura del molde para un enfriamiento uniforme).

- Requisitos clave: Espesor de pared ≥ 0,5mm (evitando el llenado incompleto), esquinas redondeadas (evitando la concentración de tensiones), anchura de la ranura de ventilación 0,1-0,2mm (evitando el desbordamiento de metal fundido).

2. Fase de fabricación:

- Materiales: La cavidad del molde utiliza acero para troqueles de alta resistencia para trabajo en caliente (por ejemplo, H13, SKD61), que es resistente al calor y al desgaste.

- Equipo de mecanizado: Centro de mecanizado CNC (mecanizado de desbaste de cavidades), electroerosión (mecanizado de acabado de cavidades, precisión de hasta ±0,005 mm), corte por hilo (mecanizado de estructuras complejas), pulido (superficie de cavidades Ra≤1,6μm, mejora de la calidad superficial de las piezas de fundición).

- Producción de prueba y verificación: Una vez finalizada la fabricación del molde, se lleva a cabo una producción de prueba de lotes pequeños para comprobar las dimensiones de la colada, los defectos superficiales, la suavidad del desmoldeo y ajustar los parámetros del molde (como modificar el sistema de compuertas y optimizar los canales de refrigeración).

Paso 2: Fundición de metales

Convertir las materias primas metálicas en un líquido metálico fundido con "buena fluidez, composición uniforme y sin impurezas" es la base de la fundición a presión.

1. Preparación de la materia prima:

- Materiales principales: Aleaciones de aluminio (ADC12, A380), aleaciones de zinc (ZAMAK 3, ZAMAK 5), aleaciones de magnesio (AZ91D), aleaciones de cobre (CuZn38).

- Equilibrado: Mezclar lingotes de metal puro (como lingotes de aluminio, lingotes de zinc), residuos de fundición reciclados (≤30%, para evitar la acumulación de impurezas) y aditivos de aleación (como añadir silicio a las aleaciones de aluminio para mejorar la fluidez) en una proporción especificada.

2. Proceso de fundición:

- Equipamiento: "Horno integrado" (conectado a la cámara de inyección) para la fundición a presión en cámara caliente; "Horno de crisol independiente" para la fundición a presión en cámara fría.

- Control de temperatura: Aleación de aluminio (temperatura de fusión 680-720℃, temperatura de mantenimiento 650-680℃); Aleación de zinc (temperatura de fusión 430-450℃, temperatura de mantenimiento 410-430℃); Aleación de magnesio (temperatura de fusión 680-700℃, temperatura de mantenimiento 650-670℃); Aleación de cobre (temperatura de fusión 950-1000℃, temperatura de mantenimiento 900-950℃).

- Tratamiento de refinado: Añadir agentes refinadores (como hexacloroetano para aleaciones de aluminio) para eliminar gases (hidrógeno) e impurezas (escoria de óxido) del metal fundido. Dejar reposar durante 10-20 minutos para garantizar la pureza del metal fundido.

Paso 3: Moldeo por inyección

La inyección de metal fundido en la cavidad del molde es un paso crucial que determina la densidad y precisión de la pieza fundida. Existen dos métodos principales: la fundición a presión en cámara caliente y la fundición a presión en cámara fría.

1. Fundición a presión en cámara caliente

- La fundición a presión en cámara caliente es un método de fundición a presión en el que la cámara de inyección está directamente conectada al horno. El metal fundido de bajo punto de fusión (como las aleaciones de zinc y algunas aleaciones de magnesio) se mantiene continuamente a alta temperatura en el horno y se aspira rápidamente a través de la varilla de inyección, inyectándose después en la cavidad del molde a una presión de 10-50 MPa.

- Presenta ventajas como un tiempo de ciclo corto (5-15 segundos/pieza), un alto grado de automatización y un funcionamiento sencillo, lo que la hace adecuada para la producción en serie de piezas de fundición pequeñas, de paredes finas y estructura simple (como piezas de electrodomésticos y juguetes).

2. Fundición a presión en cámara fría

- En la fundición a presión en cámara fría, la cámara de inyección es independiente del horno. El metal fundido de alto punto de fusión (como aleaciones de aluminio, aleaciones de cobre y aleaciones de magnesio) debe transferirse a la cámara de inyección manualmente o mediante un brazo robotizado. A continuación, se somete a inyección segmentada (llenado lento, inyección a alta velocidad a 10-50 m/s) y conformado a alta presión a 50-150 MPa.

- Aunque el tiempo de ciclo es más largo (15-60 segundos/pieza) y la inversión en equipo es mayor, es adecuado para una gama más amplia de materiales aplicables y produce piezas de fundición con mayor resistencia y precisión dimensional. Es más adecuado para producir piezas grandes, complejas y de alta resistencia (como bloques de motor de automóviles y soportes de equipos industriales).

Paso 4: Enfriamiento y solidificación

El metal fundido se enfría y se solidifica formando una pieza fundida dentro de la cavidad del molde. La velocidad de enfriamiento afecta directamente a la microestructura de la pieza fundida y a los defectos (cavidades de contracción, grietas).

- Método de enfriamiento: El agua de enfriamiento (o aceite de transferencia de calor) circula a través de canales de enfriamiento dentro del molde para controlar la temperatura del molde dentro de un rango razonable (180-250℃ para moldes de fundición a presión de aleaciones de aluminio, 120-180℃ para aleaciones de zinc).

- Tiempo de enfriamiento: Se calcula en función del espesor de la pared de la colada. La fórmula es: Tiempo de enfriamiento (segundos) = Espesor máximo de la pared de colada (mm) × 1,5-2,5 (coeficiente, ajustado según los diferentes materiales).

- Controles clave: La velocidad de enfriamiento debe ser uniforme, evitando enfriamientos localizados excesivamente rápidos (que provocan grietas) o excesivamente lentos (que provocan cavidades de contracción, porosidad). Las piezas de fundición complejas requieren canales de enfriamiento por zonas, con un enfriamiento reforzado para las zonas clave (como las secciones de paredes gruesas).

Etapa 5: Desmoldeo

Tras el enfriamiento, abra el molde y retire la pieza fundida, evitando deformaciones o daños.

- Separación del molde: El mecanismo de bloqueo del molde se libera, separando el molde móvil del molde fijo (velocidad de separación 5-10mm/s, evitando el impacto).

- Expulsión de la pieza fundida: El mecanismo de expulsión (pasadores eyectores, varillas eyectoras) aplica una fuerza uniforme para expulsar la pieza fundida de la cavidad (velocidad de expulsión 2-5mm/s, evitando dañar la superficie de la pieza fundida).

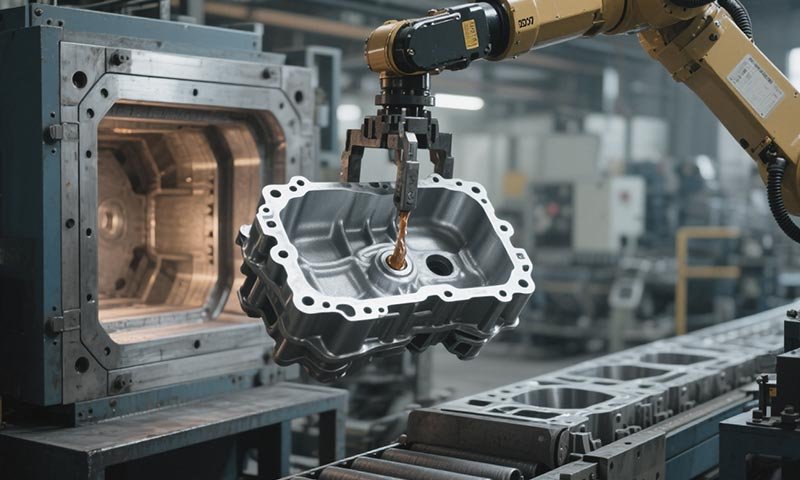

- Métodos de extracción:Fundición a presión en cámara caliente (piezas pequeñas): Brazo de extracción automatizado (tiempo de ciclo 5-15 segundos), alta eficiencia;Fundición a presión en cámara fría (piezas grandes): Brazo robotizado junto con ventosas de vacío o pinzas para retirar la pieza fundida, evitando la deformación causada por la manipulación manual.

Etapa 6: Tratamiento posterior

:Mejorar la precisión y el aspecto de la pieza moldeada para cumplir los requisitos de uso. Tras el desmoldeo, es necesario eliminar el exceso de material, corregir los defectos y optimizar la superficie.

Paso 7. Inspección de calidad Inspección de calidad

Mediante la inspección multidimensional, se eliminan los productos defectuosos para garantizar que las piezas fundidas cumplen los requisitos del cliente.

- Inspección de aspecto: Inspección visual o por visión AI para comprobar la porosidad de la superficie, grietas, destellos, deformaciones y otros defectos.

- Inspección dimensional: Utilizando calibres, micrómetros (para dimensiones simples) y máquinas de medición de coordenadas (para dimensiones complejas, precisión ±0,005 mm), una frecuencia de muestreo de ≥5% (en la producción en serie).

- Inspección de defectos internos: Pruebas no destructivas: Inspección por rayos X (para comprobar la porosidad interna y las cavidades de contracción), pruebas ultrasónicas (para detectar grietas), pruebas de penetración (para grietas superficiales); Pruebas destructivas: Las piezas fundidas seleccionadas aleatoriamente se someten a análisis metalográficos (para comprobar la densidad de la microestructura) y a ensayos de resistencia a la tracción (para verificar las propiedades mecánicas).

- Embalaje y envío: Las piezas de fundición cualificadas se embalan de acuerdo con los requisitos del cliente (por ejemplo, envueltas en papel antioxidante, embaladas en cajas por secciones), y se etiquetan con el lote y la cantidad para su trazabilidad.

Solución de fundición Suijin

La fundición a presión es la solución de conformado óptima para piezas metálicas no férricas complejas de gran volumen y precisión, especialmente indicada para industrias con estrictos requisitos de coste, eficiencia y ligereza (como la automoción y la electrónica).