Gussverfahren

1. Sandguss

Das traditionellste und am weitesten verbreitete Verfahren. Eine Form wird aus Sand (häufig Quarzsand) hergestellt, der mit einem Bindemittel gemischt wird, um seine Form zu erhalten. Das geschmolzene Metall wird in den Hohlraum der Sandform gegossen, die durch Verdichtung des Sandes um ein Modell (eine Nachbildung des Teils) entsteht. Sobald das Metall erstarrt ist, wird die Sandform gebrochen, um das Gussteil zu entnehmen.

Untertypen: Grünsandguss (mit feuchtem Sand), Trockensandguss (getrocknete Sandform) und harzgebundener Sandguss (mit Kunstharzen für höhere Präzision).

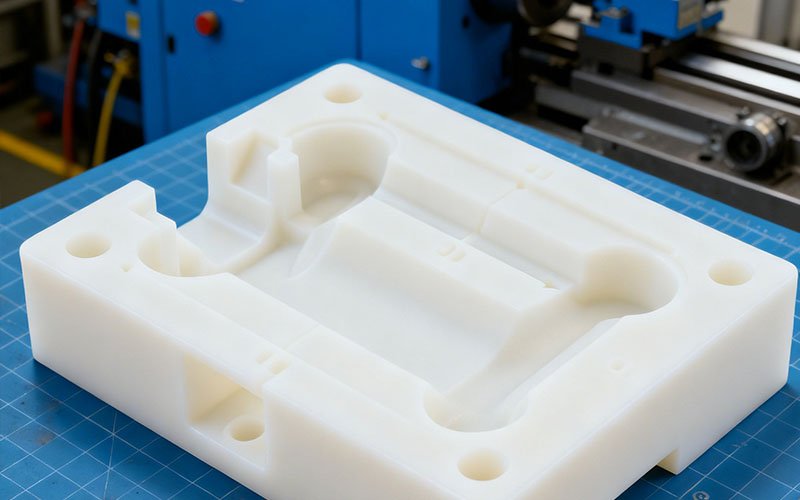

2. Feinguss (Wachsausschmelzverfahren)

Ein Präzisionsverfahren, das sich ideal für komplexe, hochdetaillierte Teile eignet. Es wird ein Wachsmodell (oder ein wachsähnliches Material) erstellt, das mit mehreren Schichten keramischen Schlickers überzogen wird, um eine harte Schale zu bilden. Das Wachs wird geschmolzen und entfernt (daher "Wachsausschmelzverfahren"), wobei eine hohle Keramikform zurückbleibt. Das geschmolzene Metall wird in die Form gegossen, und die Keramikschale wird nach dem Erstarren zerbrochen.

Hauptvorteil: Herstellung von Teilen mit engen Toleranzen und glatten Oberflächen, geeignet für komplizierte Geometrien (z. B. Turbinenschaufeln).

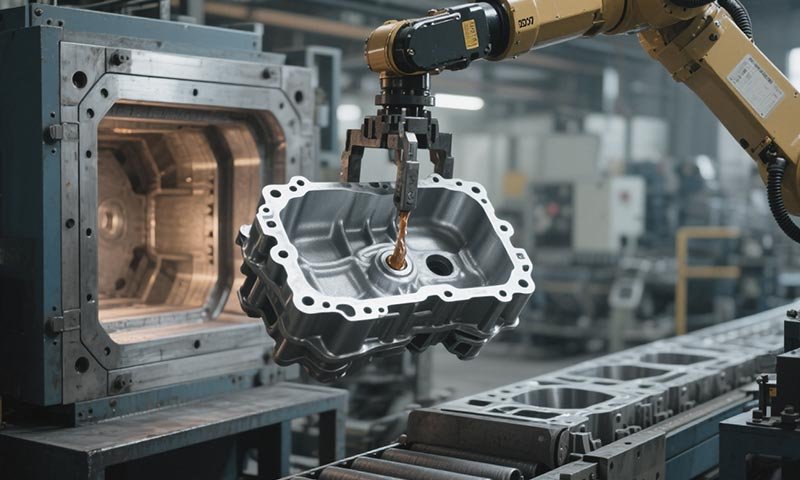

3. Druckguss

Bei diesem Verfahren wird geschmolzenes Metall (in der Regel Nichteisenmetalle wie Aluminium, Zink oder Magnesium) unter hohem Druck in eine wiederverwendbare Metallform (in der Regel aus Stahl) gepresst. Die Matrize hat Hohlräume, die die Form des Teils nachbilden und eine schnelle Produktion von komplexen Komponenten in hohen Stückzahlen ermöglichen.

Untertypen: Warmkammer-Druckguss (für Metalle mit niedrigem Schmelzpunkt wie Zink) und Kaltkammer-Druckguss (für Metalle mit höherem Schmelzpunkt wie Aluminium).

4. Dauerformgießen

Anstelle von Sand wird eine wiederverwendbare, starre Form (oft aus Gusseisen oder Stahl) verwendet. Geschmolzenes Metall wird in die Form gegossen oder durch Schwerkraft zugeführt, die zur Vermeidung von Temperaturschocks vorgewärmt wird. Nach dem Erstarren wird die Form geöffnet, um das Gussteil zu entnehmen.

Vorteil: Bessere Oberflächengüte und Maßgenauigkeit als beim Sandguss, geeignet für die Produktion mittlerer Stückzahlen (z. B. Automobilteile).

5. Schleudergießen

Verwendet die Zentrifugalkraft, um das geschmolzene Metall zu verteilen. Die Form wird mit hoher Geschwindigkeit gedreht, während das geschmolzene Metall hineingegossen wird; die Kraft drückt das Metall gegen die Formwand, wodurch ein dichtes, gleichmäßiges Gussteil entsteht.

Typische Anwendungen: Zylindrische Teile wie Rohre, Schläuche und Muffen.

6. Strangguss

Ein Verfahren zur Herstellung langer, gleichmäßiger Formen (z. B. Stangen, Stäbe, Bleche oder Brammen). Geschmolzenes Metall wird in eine offene, wassergekühlte Form gegossen, wo es teilweise erstarrt, während es kontinuierlich herausgezogen wird. Das erstarrte Teil wird auf die gewünschte Länge geschnitten.

Verwendet in: Stahl-, Aluminium- und Kupferproduktion für eine effiziente, hochvolumige Fertigung.

7. Schwerkraftgießen

Eine Variante des Kokillengusses, bei der das geschmolzene Metall den Formhohlraum allein durch die Schwerkraft (ohne äußeren Druck) füllt. Es bietet ein ausgewogenes Verhältnis zwischen Kosten und Präzision und eignet sich für Teile mit mittlerer Komplexität.

8. Vakuumgießen

Geschmolzenes Metall wird unter Vakuum in eine Form gegossen, um die Porosität zu minimieren und die vollständige Füllung komplexer Hohlräume zu gewährleisten. Wird häufig für hochintegrierte Teile in der Luft- und Raumfahrt oder in der medizinischen Industrie verwendet.

Jedes Verfahren bietet einzigartige Vorteile in Bezug auf Kosten, Produktionsvolumen, Teilekomplexität und Materialkompatibilität und eignet sich daher für unterschiedliche industrielle Anwendungen.