Vakuumgussverfahren

Einführung in das Vakuumgießen

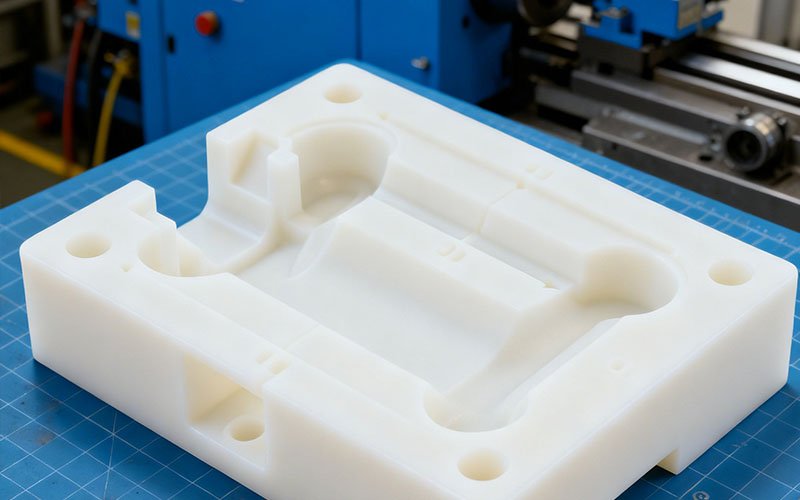

Vakuumguss (VC) ist eine Technologie für die schnelle Prototypenerstellung und Kleinserienfertigung, bei der unter Vakuumbedingungen flüssiges Polyurethanharz (PU) in eine Silikonform gespritzt wird, um die Struktur eines Endprodukts zu replizieren, das mit dem Prototyp identisch ist (z. B. ein 3D-gedrucktes Teil oder ein CNC-gefrästes Teil).

Dieses Verfahren kombiniert die Genauigkeit des Prototypings mit der Flexibilität der Produktion und wird häufig in der industriellen Designprüfung, bei Funktionstests und bei der Lieferung von Produkten in kleinen Stückzahlen eingesetzt. Es eignet sich besonders für die schnelle Bereitstellung von Werkzeugsatzkomponenten, Präzisions-Hardwarezubehör und Elektronikgehäusen.

Vakuumgussverfahren

Der Kern des Vakuumgusses besteht darin, durch eine Vakuum-Unterdruckumgebung eine präzise Befüllung und blasenfreies Formen von flüssigem Harz zu erreichen. Der Prozess muss die Anforderungen an Präzisionssteuerung, Effizienzoptimierung und die Lieferung kleiner Chargen für Außenhandelsaufträge berücksichtigen.

Suijin Machinery bietet Standard-Prozessabläufe für die industrielle Großserienfertigung und gleichzeitig optimierte Lösungen für die kundenspezifische Fertigung in Kleinserien.

Schritt 1: Präzisions-Mastermodellherstellung

Kernziel:

Liefern Sie einen hochpräzisen Prototyp (Mastermodell) mit hoher Oberflächenqualität, der direkt die Genauigkeit der Replik bestimmt.

Verfahren zur Herstellung von Prototypen:

Verwenden Sie vorzugsweise SLA/DLP-3D-Druck (Genauigkeit ±0,05 mm) oder CNC-Bearbeitung (geeignet für Prototypen aus Metall/harten Materialien).

Vorbehandlung des Prototyps:

- 1. Schleifen und Polieren: Verwenden Sie Schleifpapier mit einer Körnung von 400 bis 1200, um die Oberfläche schrittweise zu schleifen, bis die Rauheit Ra ≤ 0,8 μm beträgt.;

- 2. Fehlerbehebung: Füllen Sie Lücken und Luftblasen mit Spachtelmasse, um eine makellose Oberfläche zu gewährleisten.;

- 3. Auftragen des Formtrennmittels: Sprühen Sie ein spezielles Formtrennmittel gleichmäßig auf (um eine spätere Silikonhaftung zu verhindern).

Qualitätskontrollpunkte:

Maßtoleranz des Prototyps ≤±0,1 mm, Oberfläche frei von Kratzern, Luftblasen, Dellen und mit klar erkennbaren Details wie Markierungen/Gewinden.

Schritt 2: Formdesign und Herstellung der Silikonform

Kernziel:

Zur Herstellung einer hochelastischen Silikonform mit hoher Detailwiedergabe, geeignet für komplexe Strukturen und wiederverwendbar.

Rahmenkonstruktion:

Entwerfen Sie den Formrahmen entsprechend den Abmessungen des Prototyps und berücksichtigen Sie dabei einen Harzeinlass (Durchmesser 3 bis 8 mm) und Entlüftungslöcher (Durchmesser 1 bis 2 mm). Bei komplexen Strukturen wird eine geteilte Form (2 bis 4 Segmente) verwendet.

Auswahl und Mischung von Silikonen:

- 1. Silikontyp: Zweikomponenten-Additionsvernetzendes Silikon (Shore-A-Härte 10 bis 40, hohe Zähigkeit, geringe Schrumpfung);

- 2. Mischungsverhältnis: Mischen Sie im Gewichtsverhältnis 1:1 oder 10:1 und rühren Sie gründlich um (vermeiden Sie Luftblasen).;

- 3. Zusatzstoffe: Es können wärmeleitende Mittel (zur Beschleunigung der Aushärtung) oder reißfeste Mittel (zur Verlängerung der Lebensdauer der Form) hinzugefügt werden.

Silikongießen und -aushärten:

- 1. Gießen Sie das Silikon langsam ein, um Stöße gegen den Prototyp und die Bildung von Luftblasen zu vermeiden.;

- 2. Aushärtungsbedingungen: Aushärtung bei Raumtemperatur (25 °C) für 4 bis 8 Stunden oder Aushärtung bei erhöhter Temperatur (60 °C) für 1 bis 2 Stunden.;

- 3. Demontage der Form: Nach dem Aushärten schneiden Sie die Form entlang der voreingestellten Trennlinie durch und entfernen Sie den Prototyp.

Qualitätskontrollpunkte:

Der Formhohlraum ist frei von Luftblasen und Verunreinigungen; die Kanten sind nach der Demontage sauber, und die Prototypendetails können vollständig wiederhergestellt werden.

Schritt 3: Vakuumentgasung

Kernziel:

Um Luftblasen in der Silikonform und im Harz zu beseitigen und Oberflächenfehler in der Nachbildung zu vermeiden.

Entgasung von Formen:

Setzen Sie die zerlegte Silikonform wieder zusammen, legen Sie sie in eine Vakuumkammer und evakuieren Sie sie auf -0,09 bis -0,1 MPa. Halten Sie diesen Druck 15 bis 30 Minuten lang aufrecht, um Restluft aus dem Hohlraum zu entfernen.

Entgasung von Harz:

Bereiten Sie das PU-Harz gemäß der Formel vor (z. B. Härte, Farbe, Additive), rühren Sie es gründlich um und geben Sie es in eine Vakuumkammer. Entgasen Sie es 15 bis 20 Minuten lang mit denselben Parametern.

Qualitätskontrollpunkte:

Nach der Entgasung sollte das Harz keine sichtbaren Luftblasen aufweisen und der Formhohlraum sollte frei von Luftresten sein (beobachtbar durch einen transparenten Formrahmen).

Schritt 4: Harz mischen und gießen

Kernziel:

Passen Sie die Eigenschaften des Harzes (Härte, Farbe, Leistung) präzise an, um den Formhohlraum unter Vakuum vollständig zu füllen.

Auswahl und Mischung von Harzen

- 1. Harztyp: Wählen Sie je nach Produktanforderungen zwischen weichem PU (Shore A 30~80), hartem PU (Shore D 50~80), transparentem PU, flammhemmendem PU usw.;

- 2. Mischungsverhältnis: Halten Sie sich strikt an das Gewichtsverhältnis in der Harzanleitung (z. B. 1:1, 2:1) und rühren Sie 3 bis 5 Minuten lang um.;

- 3. Viskositätskontrolle: Viskosität des Harzes 50~500 mPa・s (Raumtemperatur). Ist die Viskosität zu hoch, muss sie durch Erhitzen (≤40 °C) reduziert werden.

Vakuumgießen

- 1. Spritzen Sie das entgaste Harz langsam mit einer Geschwindigkeit von 5 bis 10 ml/s in den Anguss der Form ein (vermeiden Sie dabei die Bildung neuer Luftblasen).;

- 2. Halten Sie eine Vakuumumgebung (-0,08 bis -0,1 MPa) aufrecht, bis das Harz den Hohlraum vollständig ausfüllt (dies kann durch das transparente Sichtfenster der Form überprüft werden).

Qualitätskontrollpunkte:

Präzises Harzverhältnis, keine Luftblasenbildung während des Einspritzvorgangs und vollständige Füllung des Hohlraums (keine Materialausfälle).

Schritt 5: Aushärten

Kernziel:

Um das Harz in der Form vollständig auszuhärten und stabile physikalische Eigenschaften und Maßgenauigkeit zu erzielen.

Aushärtungsbedingungen:

- 1. Aushärtung bei Raumtemperatur: 4 bis 8 Stunden lang bei 25 °C halten (geeignet für weiches PU, Verformung durch hohe Temperaturen vermeiden);

- 2. Beheizte Aushärtung: 1 bis 2 Stunden lang bei 60 bis 80 °C halten (geeignet für hartes PU, verbessert die Produktionseffizienz);

- 3. Aushärtungsumgebung: Trocken und staubfrei halten, direkte Sonneneinstrahlung vermeiden.

Inspektion nach der Nachhärtung:

Öffnen Sie eine Ecke der Form, berühren Sie vorsichtig die Produktoberfläche und vergewissern Sie sich, dass sie nicht klebrig ist oder Dellen aufweist, bevor Sie das Produkt vollständig aus der Form nehmen.

Qualitätskontrollpunkte:

Das Produkt ist vollständig ausgehärtet (Härte entspricht den Standards), ohne Verformung, ohne Anhaftung an der Form und ohne ungleichmäßige Färbung.

Schritt 6: Entformen

Kernziel:

Um die Nachbildung schnell zu entfernen, ohne das Produkt oder die Form zu beschädigen.

Entformungsmethoden:

- 1. Manuelles Entformen: Geeignet für einfache Strukturen. Verwenden Sie einen Kunststoff-Hebel (um Kratzer zu vermeiden), um die Form entlang der Trennlinie langsam aufzubrechen.

- 2. Mechanische Entformung: Geeignet für komplexe Strukturen oder die Massenproduktion. Verwenden Sie eine spezielle Entformungsmaschine (Druck 0,1 bis 0,3 MPa).

Schimmelpflege:

Wischen Sie den Formhohlraum nach dem Entformen mit Alkohol ab, um Harzrückstände zu entfernen. Tragen Sie für die zukünftige Verwendung erneut Formtrennmittel auf.

Qualitätskontrollpunkte:

Das Produkt ist frei von Kratzern, Beschädigungen und Schimmelrückständen; die Schimmelhöhle ist intakt.

Schritt 7: Nachbearbeitung

Kernziel:

Optimieren Sie das Erscheinungsbild und die Maßgenauigkeit der Produkte, um die endgültigen Lieferanforderungen der Exportkunden zu erfüllen.

Grundlegende Verarbeitung

- 1. Gates/Flash entfernen: Überschüssiges Material mit einer Schere, einer Feile oder einer Schleifmaschine abschneiden und schleifen, bis es bündig mit der Produktoberfläche ist.

- 2. Feinschleifen: Schleifen Sie die Oberfläche mit Schleifpapier der Körnung 800 bis 2000, bis eine Rauheit von Ra ≤ 0,4 μm erreicht ist.

Oberflächenbehandlung (optional)

- 1. Sprühlackierung: Sprühgrundierung → Decklack → Klarlack (unterstützt matte, hochglänzende und Metallic-Lacke; Farben entsprechen den PANTONE-Farbcodes).

- 2. Siebdruck/Tampondruck: Drucken von Logos, Skalen und Text (Genauigkeit ±0,1 mm, geeignet für Markenlogos).

- 3. Galvanisieren/simuliertes Eloxieren: Verleiht eine metallische Textur (z. B. Silber, Gold) und erfüllt die Anforderungen an das Aussehen von Exportprodukten.

- 4. Montage: Montieren Sie mehrere Nachbaukomponenten und achten Sie dabei auf Montageabstände von ≤0,1 mm.

Qualitätskontrollpunkte:

Die Produktoberfläche ist frei von Kratzern, Tropfen und Blasen, das Logo ist klar und die Montagepräzision entspricht den Standards.

Schritt 8: Qualitätsprüfung und Verpackung

Kernziel:

Stellen Sie sicher, dass die Produkte den Bestellvorgaben entsprechen und durch konforme Verpackungen an die internationale Logistik angepasst sind.

Qualitätsprüfung:

- 1. Maßprüfung: Verwenden Sie Messschieber, Mikrometer oder Koordinatenmessgeräte, um wichtige Maße mit Toleranzen von ±0,1 bis ±0,3 mm/100 mm zu prüfen.;

- 2. Sichtprüfung: Oberflächen visuell auf Mängel (Blasen, Kratzer, Farbunterschiede) prüfen, mit einer Stichprobenrate von ≥10%;

- 3. Funktionstests: Führen Sie gemäß den Anforderungen des Kunden Tests zur Abriebfestigkeit, Temperaturbeständigkeit und Schlagfestigkeit durch (z. B. Abriebfestigkeitstest für Werkzeuggriffhülsen ≥ 5000 Zyklen).

Verpackungsmethoden:

- 1. Einzelprodukt: Einzeln verpackt in einem antistatischen Plastikbeutel mit Luftpolsterfolie (um Kratzer zu vermeiden);

- 2. Großverpackung: In Exportkartons verpackt, gefüllt mit Perlenbaumwolle oder Schaumstoff (stoßfest und feuchtigkeitsbeständig);

- 3. Kennzeichnung: Bringen Sie den Produktnamen, die Menge, das Gewicht und einen Feuchtigkeitsschutz-/Zerbrechlichkeitsaufkleber auf dem Umkarton an, um den internationalen Logistikanforderungen zu entsprechen.

Qualitätskontrollpunkte:

Prüfungserfolgsquote ≥98%, Verpackung intakt, Kennzeichnung klar, entspricht den Standards für Außenhandelslogistik.

Suijin-Gießlösung

Das Vakuumgießen ist eine Kerntechnologie für die schnelle Prototypenerstellung und Kleinserienfertigung im Bereich der industriellen Fertigung. Seine Vorteile wie kurze Zykluszeiten, hohe Präzision, niedrige Kosten und vielfältige Materialien eignen sich perfekt für die Forschungs- und Entwicklungsiteration von Hardware-Werkzeugen/Kunststoffteilen und die Anforderungen von Kleinserienaufträgen im Außenhandel. Durch die rationelle Auswahl der Materialien, die Optimierung des Formdesigns und die Nachbearbeitung kann eine schnelle Umwandlung vom Muster zum fertigen Produkt erreicht werden, wodurch die Reaktionsfähigkeit und die Wettbewerbsfähigkeit bei Aufträgen für Außenhandelskunden verbessert werden.