Feinguss umfasst zahlreiche sich wiederholende und komplexe Prozesse. Der Einsatz von Robotik zur Ausführung dieser Schritte bietet Kunden erhebliche Vorteile. Die Integration von Robotik in den Feinguss (Wachsausschmelzverfahren) revolutioniert nach und nach die traditionellen Arbeitsabläufe und verbessert die Produktionseffizienz und Gussqualität durch Automatisierung und Präzisionsarbeit.

Nachfolgend finden Sie eine detaillierte Analyse der wichtigsten Anwendungen, Vorteile und typischen Anwendungsfälle:

I. Kernanwendungen der Robotik im Feinguss

1. Herstellung und Montage von Wachsmodellen

Wachs-Spritzguss

Roboter mit hochpräzisen Roboterarmen steuern den Einspritzdruck, die Temperatur und die Zeit der Wachsmodelle und ermöglichen so die schnelle Prototypenerstellung komplexer Wachsformen – beispielsweise für Flugzeugtriebwerksschaufeln und präzise medizinische Komponenten. Vorteil: Im Vergleich zur manuellen Einspritzung wird die Maßtoleranz auf ±0,02 mm kontrolliert, wodurch Luftblasen und Schrumpfhohlräume effektiv reduziert werden.

Wachsmodell-Montage (Wachsbaumkonstruktion)

Mithilfe visueller Erkennungssysteme lokalisieren Roboter Wachsmodelle und schweißen oder kleben einzelne Modelle automatisch zu Wachsbäumen (Modulen) zusammen, wodurch die manuelle Stück-für-Stück-Montage entfällt. Fallstudie: Bei der Montage von Wachsbäumen für Turbolader-Laufräder in Kraftfahrzeugen können Roboter über 20 Wachsmodelle in 5 Minuten präzise positionieren und verschweißen, wodurch sich die Effizienz verdreifacht.

2. Vorbereitung der Schale (Beschichtung und Schleifen)

Automatisierte Produktionslinie für die Beschichtung von Schalen

Roboter greifen Wachsbäume und tauchen sie in Beschichtungstanks. Die mehrachsige Bewegungssteuerung sorgt für eine gleichmäßige Beschichtungshaftung, wodurch sich das Verfahren besonders für komplexe Strukturen wie tiefe Löcher (Längen-Durchmesser-Verhältnis >5:1) und schmale Spalten (z. B. Innenbeschichtung von Gussteilen für die Luft- und Raumfahrt) eignet. Daten: Die Dickentoleranz jeder Beschichtungsschicht beträgt bei herkömmlichen manuellen Verfahren etwa ±15%, während die Roboter-Schalenbeschichtung diese Toleranz auf ±5% reduziert.

Intelligentes Schleifsystem

Basierend auf der Position der Schale passen Roboter die Schleifwinkel und den Druck dynamisch an, um Sandansammlungen oder -austritt zu verhindern und so “Schalenfehler” wie Sandlöcher und Schalenablösungen zu reduzieren.

3. Entparaffinierung und Schalenverarbeitung

Hochtemperatur-Entparaffinierungsverfahren

Roboter transportieren Wachsbaumrahmen in Entwachskessel unter Hochtemperaturbedingungen (80–120 °C) und vermeiden so den manuellen Kontakt mit Dampf und geschmolzenem Wachs, um die Sicherheit zu erhöhen. Einige Roboter sind mit antihaftbeschichteten Roboterarmen ausgestattet, um Wachsreste zu minimieren.

Trocknung und Inspektion der Schalen

Roboter sind mit Infrarotsensoren ausgestattet, um den Trocknungsgrad der Schalen in Echtzeit zu überwachen und den Luftstrom und die Temperatur in den Trockenöfen automatisch anzupassen. Visuelle Inspektionssysteme scannen die Oberfläche der Schalen, um Defekte wie Risse und ungleichmäßige Dicke zu erkennen.

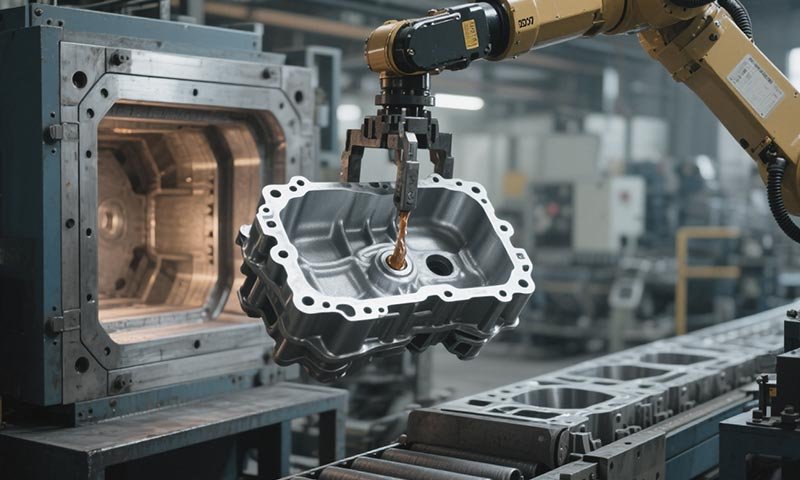

4. Metallgießen und Kühlungskontrolle

Präzisions-Gießroboter

Diese Roboter verbinden Schmelzöfen und Gießpfannen und regulieren mithilfe kraftgesteuerter Sensoren präzise die Gießgeschwindigkeit (z. B. einstellbar im Bereich von 0,1 bis 5 kg/s), wodurch Turbulenzen und Spritzer vermieden und Fehler wie unvollständiges Gießen und Kaltstellen reduziert werden. Anwendung: Bei Superlegierungsgussteilen für Flugzeugtriebwerke reduziert das robotergestützte Gießen die Ausschussrate von 12% (manueller Betrieb) auf unter 5%.

Kühlwegplanung

Je nach Material und Struktur des Gussteils platzieren Roboter die Schale an der Kühlstation in der optimalen Position (z. B. in der Nähe von luftgekühlten Düsen oder langsamen Kühlzonen), wodurch der Kühlgradient optimiert und Verformungen durch thermische Belastung reduziert werden.

5. Reinigung und Nachbearbeitung der Gussteile

Automatisierte Schalenentfernung und Zerkleinerung

Roboter verwenden Hochdruckwasserstrahlen oder Sandstrahlwerkzeuge, um Gussschalen zu entfernen, und nutzen kraftgesteuerte Roboterarme, um Grate (z. B. Klingen- und Innenhohlraumgrate) zu schleifen, wodurch Maßabweichungen durch manuelle Arbeiten vermieden werden. Effizienzvergleich: Die manuelle Reinigung eines einzelnen Gussteils für die Luft- und Raumfahrt dauert 2–3 Stunden, während Roboter diese Aufgabe in nur 40 Minuten erledigen und dabei den Ra-Wert der Oberflächenrauheit von 12,5 μm auf 3,2 μm reduzieren.

Fehlerbehebung (3D-Druck-Reparaturschweißen)

Einige High-End-Roboter verfügen über integrierte Laserauftragschweißfunktionen, die eine Reparatur lokaler Gussfehler (z. B. Luftlöcher und Schrumpfhohlräume) mittels 3D-Druck ermöglichen und damit die herkömmliche Reparatur durch Argon-Lichtbogenschweißen ersetzen, wodurch Verformungen in der Wärmeeinflusszone reduziert werden.

II. Kernvorteile der Robotertechnologie

1. Höhere Präzision und Konsistenz

Mikrometergenaue Steuerungsfähigkeit

Bei der Montage von Wachsmodellen und der Beschichtung von Schalen erreichen Roboter eine Wiederholgenauigkeit von ±0,05 mm, wodurch sichergestellt wird, dass die Maßtoleranz jedes Feingussstücks innerhalb von ±0,11 TP3T liegt. Dies entspricht den hohen Präzisionsanforderungen der Luft- und Raumfahrt, der Medizin und anderer kritischer Branchen.

Standardisierung von Prozessparametern

Roboter arbeiten streng nach voreingestellten Programmen (z. B. Beschichtungsviskosität, Schleifzeit, Gießgeschwindigkeit) und ersetzen manuelle empirische Vorgänge. Dadurch werden durch Menschen verursachte Schwankungen eliminiert und die Qualifikationsrate in der Massenproduktion um 20-30% erhöht.

2. Deutliche Verbesserung der Produktionseffizienz

24/7-Dauerbetrieb

Roboter benötigen keine Ruhezeiten und können in drei Schichten produzieren, wodurch die Stückzahl um über 50% gesteigert wird. So konnte beispielsweise ein Automobilzulieferer nach der Einführung von Roboterlacken für Karosserien seine monatliche Produktion von 8.000 auf 12.000 Einheiten steigern.

Nahtlose Prozessverbindung

Robotergesteuerte Fertigungslinien integrieren die Vorbereitung der Wachsmodelle, die Beschichtung der Hüllen, das Gießen und andere Prozesse, wodurch die Durchlaufzeit der Werkstücke erheblich verkürzt wird. Herkömmliche manuelle Vorgänge dauern 15 bis 30 Minuten pro Prozess, während robotergesteuerte Vorgänge nur 2 bis 5 Minuten benötigen.

3. Fähigkeit zur Herstellung von Gussteilen mit komplexer Struktur

Durchbrechen traditioneller Prozessengpässe. Für Feingussteile Bei tiefen Löchern (Längen-Durchmesser-Verhältnis >5:1), dünnen Wänden (Wandstärke <1 mm) oder komplexen Innenhohlräumen erzielen Roboter durch mehrachsige Verknüpfungen präzises Wachsmodellieren und gleichmäßige Schalenbeschichtung – Aufgaben, die für manuelle Arbeitsabläufe äußerst schwierig sind. Fallbeispiel: Nach der robotergestützten Schalenbeschichtung stieg die Qualifikationsrate von Gasturbinenschaufeln (0,8 mm Wandstärke mit komplexen inneren Hohlräumen) von 35% auf 78%.

4. Verbesserte Sicherheit und Umweltfreundlichkeit

Ersatz für Menschen in gefährlichen Umgebungen

In Umgebungen mit hohen Temperaturen (>1000 °C) und hohem Staubaufkommen (z. B. beim Entwachsen und Gießen) eliminieren Roboter Risiken wie Verbrennungen und das Einatmen von Silikatstaub für die Arbeiter und entsprechen damit den Arbeitsschutzstandards.

Reduzierung von Materialabfällen

Die präzise Steuerung der Schalenbeschichtung und des Gießvorgangs reduziert den Verbrauch von Beschichtungen, Sand und geschmolzenem Metall (z. B. stieg die Beschichtungsausnutzung von 60% bei manuellen Vorgängen auf 85%). Außerdem werden Abfallaufkommen und CO2-Emissionen minimiert.

5. Intelligente Produktion und datengesteuerte Abläufe

Integration mit dem industriellen Internet der Dinge (IIoT)

Roboter erfassen über Sensoren Echtzeit-Prozessdaten (z. B. Temperatur des Wachsmodells, Viskosität der Beschichtung, Gießdruck) und laden diese zur Analyse in Fertigungsleitsysteme (MES) hoch. Dies ermöglicht eine dynamische Optimierung der Prozessparameter (z. B. Anpassung der Beschichtungsschichten auf Basis von Echtzeitdaten).

Vorausschauende Wartung

Durch die Analyse von Roboterbetriebsdaten (z. B. Verschleiß der Roboterarmgelenke, Schwankungen des Motorstroms) können Frühwarnungen für Geräteausfälle ausgegeben werden. Dies reduziert Ausfallzeiten, verlängert Wartungszyklen um 30% und senkt die Ausfallraten um 40%.

Einführung in die Hersteller von Feingussprodukten von Suijin:

Als Präzisionsfeinguss Hersteller, Ningbo Suijin Machinery Technology Co, Ltd. konzentriert sich auf die Herstellung hochpräziser, komplex geformter Feingussteile für kritische Branchen wie Luft- und Raumfahrt, Automobilindustrie, Medizintechnik und Energie. Ausgestattet mit fortschrittlichen Robotersystemen und intelligenten Produktionslinien automatisieren wir den gesamten Prozess von der Wachsmodellherstellung bis zur Nachbearbeitung und gewährleisten so eine hervorragende Produktqualität, hohe Produktionseffizienz und konsistente Chargenleistung. Unter strikter Einhaltung von Qualitätsmanagementsystemen und Umweltstandards bieten wir maßgeschneiderte Feingusslösungen, um den vielfältigen technischen Anforderungen unserer globalen Kunden gerecht zu werden und treiben so die technologische Innovation und industrielle Modernisierung in der Präzisionsfeingussbranche voran.